1概述

某发电公司装备有4台N300-16.7/538 /538型国产纯凝湿冷汽轮发电机组, 设计排汽压力为4.9千帕,采用对分双 流程单背压表面式凝汽器。每台机组 凝汽器真空系统配备2台武汉水泵厂生产的2BE1- 353-0型100% 容量水环真空泵。机组日常运行保持 一台真空泵运行另一台真空泵备用。设计水环真空 泵补水来自于凝泵出口,每台真空泵配备一台管式 表面工作水冷却器,采用经自然通风对流冷却塔冷

却后的循环水冷却真空泵工作水。

2 真空系统存在的问题

2.1真空泵工作水温偏高

水环真空泵是依靠改变工作水与泵叶之间形成 空腔的大小来达到抽吸气体的目的。工作水温度升 高到对应泵吸入压力下的饱和温度后则发生气化, 从而导致抽空气能力大幅下降,泵效率降低。

根据试验试验表明,某厂30万千瓦机组水环真 空泵的工作水温从20℃上升到41℃时,真空泵的抽 气能力减少了89.37%,当真空泵工作水超过35℃时, 真空泵性能下降使凝汽器真空下降[1]。因此真空泵 工作水温度高是造成真空泵效率下降,抽吸能力降 低的主要原因。

而致使真空泵工作水温升高的主要原因是:

(1)设计真空泵工作水冷却器冷却水源采用来 自冷却塔的闭式循环水。根据统计,循环水年平均 温度在21℃左右,在夏季气温温度较高时循环水温 在35℃以上。循环水不足以带走真空泵运行工作水 产生的热量,导致工作水温度升高。

(2) 设计排汽压力4.9千帕对应的排汽温度 为32.5℃,当凝汽器背压升高时凝汽器内排汽温度 随之升高,真空泵吸入汽(气)混合物温度升高, 传给工作水的热量也增加,不仅加剧了真空泵工作 水温的上升,而且降低了真空泵的效率和实际抽吸 能力。

(3)真空泵工作水冷却器采用管式表面式冷却 器,工作水在冷却器表面流动状态基本为层流,对 流换热系数较低、换热效果差。循环水由于压头较 低,在管内的流速低,管内对流换热系数也较低, 致使管式冷却器的整体换热效率不高。

(4)真空泵分离器补水来自于凝结水,排汽 温度较高时不仅不能降低泵工作水温度,而且会将 大量热量传递给工作水,使分离器中的工作水温度 升高。

2.2真空泵设计选型偏大

火电厂的抽真空系统主要作用是在机组启动冲 转前抽吸汽轮机汽水系统管路中存在的空气建立一 定的真空;正常运行时真空泵主要作用是抽吸真空 系统中的不凝结气体,减小凝汽器换热端差维持机 组真空。

火力厂真空系统设计选型原则主要是参照 HEI2629《表面式凝汽器标准》,要求在凝汽器最大 允许漏气量范围内,应在30分钟内使汽轮机真空从 零抽至34千帕。按照HEI 对抽气设备的选型要求, 30万千瓦双缸双排汽机组的真空泵抽干空气量应为 61.3千克/ 小时。然而在真空严密性为400帕时,漏 入凝汽器的空气量仅为40千克/ 小时,当真空严密 性为133帕时,漏入凝汽器的最大空气量只有13.3千 克/ 小时[2]。因此在机组正常运行时,真空泵多耗用 50~80% 的厂用电量,真空泵的选型存在大马拉小 车的状况。

2.3真空泵汽蚀影响

当真空泵内工作水温度高于真空泵内压力对应 的饱和温度时,工作水会在真空泵吸入口压力较低 区域发生气化产生气泡,当空腔旋转至排气区域时 由于压力升高气泡会破裂,从而导致真空泵内发生 汽蚀,产生振动发出巨大的响声。真空泵长期处于 汽蚀状态运行不仅会降低真空泵效率,而且会造成 真空泵叶轮损坏,甚至会造成叶轮断裂。

3 真空系统的节能改造

真空系统节能改造一般有两种技术路线。第一 种技术路线侧重于降低水环真空泵工作水的温度, 主要方法有改变冷却水源,更换高效换热器,冷却 水侧串联低温冷媒水等方法。

在降低真空泵工作水温度方面串联低温冷媒水 是效果较好的方法。公司4、5号机组真空泵工作水 冷却水中串联电制冷冷媒水后,虽然工作水温度得 到了较大幅度的降低,但是大部分时间内机组背压 下降并不明显,节能效果不佳。只是在循环水温较 高的季节,机组背压才有小幅度下降。

第二种技术路线侧重于使用两级真空泵(组)。 其主要方法有使用双级水环真空泵,水环真空泵串 联使用大气喷射器,前置蒸汽喷射装置等。两级真 空泵(组)不仅能够提高真空泵(组)抽吸的极限 真空和抽吸能力,而且由于蒸汽喷射器的排汽压力 较高使得后一级水环真空泵的吸入压力升高,有效 的避免了水环真空泵的汽蚀。

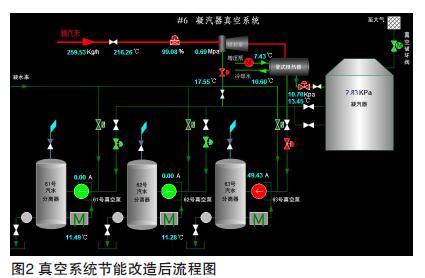

真空系统加装蒸汽喷射装置改造是在原真空系 统抽气母管上安装前置蒸汽喷射装置,进行凝汽器 真空首次抽吸。来自辅汽联箱的过热蒸汽经减压后 喷入拉瓦尔喷嘴,蒸汽在喷嘴内压缩加速,至喉 部时达到超音速产生真空抽吸凝汽器中的水蒸汽 (气)。混合后的汽体在扩压管内速度逐渐降低、压 力随之升高。蒸汽喷射器排汽中的大部分水蒸汽被 管式换热器凝结成水后返回凝汽器热井,少量不凝 结气体经降温后再经水环真空泵抽走。由于蒸汽喷 射器排出的不凝结气体容积流量较小,因此只需配 备一台30千瓦的真空泵就可满足运行需求。

真空系统前置蒸汽喷射装置具有抽吸能力大、 免维护、排汽压力恒定等优点,不仅可以提高极限 真空到1千帕(理论上),而且由于水环真空泵的 入口压力提高(蒸汽喷射器出口压力设计为10~13 千帕),对应的工作水气化温度也随之升高(为 46℃ ~51℃左右),可以有效的避免真空泵汽蚀和转 子损坏、断裂等问题。

4 运行效果对比

真空系统加装前置蒸汽喷射装置后,准确的评 估真空系统抽吸能力的提高对凝汽器背压的影响难 度较大。这不仅与凝汽器的热负荷,循环水进水温 度,循环水量等情况相关,而且与凝汽器铜管的清 洁程度,机组年度运行的负荷分配等因素密切相关。 有资料认为前置蒸汽喷射装置可以提高真空 0.28千帕[3],但是其比较的基础是在单一稳定负荷 工况下循环水温度为15.7℃时,对比蒸汽喷射装置 投退对真空系统的影响得出的结论。由于这种比较 未考虑机组负荷、循环进水温度对抽真空系统的影 响,不能充分反映真空系统节能改造在全年的运行 效果。

为了准确评估真空系统改造后对机组凝汽器背 压的影响,分别选取夏季和冬季两个时间段对真空 系统的运行数据进行全方位详细的比较。为了降低

其他参数对凝汽器真空的干扰,选取的工况点的蒸 汽参数和循环水参数尽量保持一致。

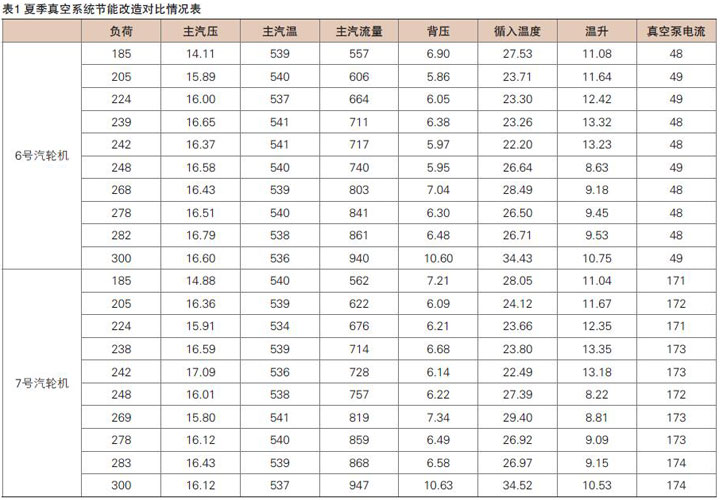

表1是6、7号机组夏季各工况下的背压对比,循 环水温从22℃上升至34.5℃,6、7号机组凝汽器背 压变化情况。(当负荷从24.8万千瓦开始切换为两台 循环水泵运行,凝汽器循环水温升下降。)从表1可 以清晰的看出,在夏季各负荷工况下加装前置蒸汽 喷射装置的6号机组凝汽器背压比未改造的7号机组 都低。前置蒸汽喷射装置改造后夏季凝汽器背压平 均下降了0.21千帕,真空泵电流下降124安培。

表2是6、7号机组冬季各工况下的背压对比,循 环水泵全部采用单泵低速运行,循环水温从4.22℃ 上升至11℃,在冬季各负荷工况下前置蒸汽喷射器 改造后的6号机组凝汽器背压比未改造的7号机组平 均下降了0.11千帕,真空泵电流下降124安培。

综合夏、冬两季真空系统的数据对比可知,前 置蒸汽喷射器改造后机组凝汽器背压比未改造的机 组下降0.16千帕,真空泵电流下降124安培。

5 节能效益计算

加装蒸汽喷射装置后,凝汽器真空系统经二级 真空抽吸,不仅可以提高凝汽器真空,而且可以降 低真空泵的耗电量。按照真空每升高1千帕供电煤耗 降低3.4克/ 千瓦时,30万千瓦机组年平均运行4000 小时,每吨标煤单价为800元计算,蒸汽喷射装置改 造后全年可以节约燃煤成本0.16×3.4×300×103× 4000/106×800/104=52.22万元。

真空系统节能改造后可以停止大真空泵,保留 小功率真空泵运行,每小时可以节约电流124安培, 扣除运行电流为10安培的冷却器增压泵耗电量,真 空系统节能改造后每小时可以节约电流114安培,按 照每度厂用电量成本为0.61元,每年节约厂用电量 成本380×114×1.732×0.85/1000×0.61×4000/1 04=15.56万元。

蒸汽喷射器运行时需耗费辅汽0.2吨/ 小时,取 700千帕的蒸汽折标系数为0.1085,每小时耗费 蒸汽折算成标煤为0.0217吨/ 小时,增加成本为 0.2×0.1085×4000×800/104=6.94万元。综合各 项运行成本,真空系统节能改造后可以每年节约成 本52.22+15.56-6.94=60.84万元。真空系统前置蒸 汽喷射装置改造需投资190万元,年节约生产成本约 为60.84万元,不考虑设备折旧等因素的影响投资回 收期为3.12年。

6 结论

实践证明,前置蒸汽喷射装置与小容量水环真 空泵的组合完全可以满足机组抽吸不凝结气体的 要求,较好的解决水环真空泵性能下降,水环真 空泵汽蚀等问题,是火电厂真空系统节能改造的 方向之一。

在进行前置蒸汽喷射装置改造的同时,真空系 统的冷却水源改造仍需引起足够重视,否则冷却水 温度升高不仅会降低前置蒸汽喷射装置效率使其抽 气量大幅度降低,而且会使水环真空泵的工作水温 度升高,引起水环真空泵效率下降。

因此,真空系统节能改造不能单独从影响真空 泵运行的个别因素着手,而应该全面考虑从提高真 空泵吸入口压力降低吸入温度(前置蒸汽喷射装 置),降低水环真空泵工作水温度,减少真空泵的运 行能耗等多方面进行综合节能改造,只有这样才能 使真空系统节能改造的效益最大化。