0 引言

煤矿区煤层气( 瓦斯) 开发具有提高煤矿安全 保障能力、获取清洁能源和减少温室气体排放等多 重效益[1]。我国煤层和瓦斯赋存地质条件复杂,煤 层中赋存的煤层气90%左右呈吸附状态,而通过煤 矿井下水平定向钻机施工井下水平定向长钻孔,是 进行瓦斯综合治理和利用以及预防水害事故的最有 效手段,对煤矿瓦斯治理至关重要[2-4]。配套用以提 供驱动孔底螺杆马达带动钻头进行切削功用的高压 动力介质设备的能力和性能成为决定钻孔施工效率 的关键因素,也是定向钻孔和大直径顶底板钻孔施 工中必须要解决的关键技术[5-8]。

在煤、岩中施工定向长钻孔和大直径顶底板钻 孔,通过升级配套三级螺杆马达的驱动为四级螺杆

马达,升级扭转型孔底马达为冲击扭转型螺杆马达,但需要其输出流量、压力以及输出功率大幅度增加, 而且煤矿井下使用的设备在外形尺寸和体积上有相 对严格的限制,经过对相关产品的调研,发现市面上 没有可以直接供选型使用的可作为全新开发的成套 定向钻进装备使用的泥浆泵。主要存在问题: ①大 功率的泥浆泵布置于一体式钻机,同其他大功率零 部件配套致使总机外形尺寸和体积增大,不适应我 国大部分煤矿井下巷道的使用和运输; ②传统电驱 动机械式传动泥浆泵,流量是分档输出,不能适应钻 探负载对流量无级调节和压力自适应的需求; ③配 套泥浆泵体积和质量大,搬迁和移动位置费人费力; ④与钻探设备不能集成为一体,需要专人操作[9-11]。 为此,有必要研制适应在煤、岩中施工定向长钻 孔和大直径顶底板钻孔需用的专用泥浆泵车煤矿井 下钻探类的新型专用设备,以适应煤矿井下大功率 定向钻进设备深孔化、高可靠性及搬迁便捷化的趋 势,切实为煤矿安全生产解决实际问题,助推煤矿井 下大功率定向钻探技术与装备在煤矿瓦斯治理、防 治水及地质隐蔽灾害探查等方面的应用[12-15]。 1 煤矿井下大功率定向钻进装备新需求 随着煤矿大型自动化综采设备的应用,采面长 度已经普遍提高到了3 000 ~ 6 000 m,为了满足长 距离高效区域瓦斯抽采、水害防治等需要,在中硬煤 岩层中定向钻孔深度需求大于1 500 m[8-9]。但是现 有技术与装备只能满足1 000 m 钻孔深度。因此, 定向钻进设备、钻具、仪器及配套工艺的开发研究, 均需要全新的研究和突破,为我国煤矿井下走向长 钻孔代替高抽巷及区域瓦斯抽采提供可靠的技术和 装备保证。本文仅立足于高压钻井液的供液设备方 面展开,推荐的最优工作流量在303 ~ 606 L /min,结 合施工经验,对于孔深为1 500 m 所要求的压力不 小于10 MPa。同时,应该解决前文提出的钻探负载 适应性差和费人费力等问题。此外,由于整机功率 较大,应注重绿色、节能设计因素。

2 大功率泥浆泵车设计

2. 1 总体方案

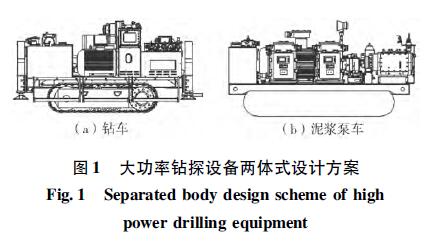

井下超长钻孔和煤岩层大直径孔对整套钻探设 备的设计提出了大功率的要求,势必使得关键部件 的外形尺寸和体积不同程度增大。如提供扭矩和保 持力的动力头、夹持钻杆的夹持器、泥浆泵、电磁启 动器等,若将这些部件集成于一体,设备的煤矿井下适应性受到极大限制,仅在部分煤矿区的巷道可以 使用。因此,采用大尺寸整套设备两体化( 图1) ,将 提供高压钻井液的部件以及其他钻机辅助设备集成 为一整体,独立为钻探用的泥浆泵车,钻车和泵车通 过连接单根水管和单根远控液压管路,可在总操作 台司钻。该方案使得钻机宽度大大减小,两部分成 为有机的统一体,提高大功率设备的巷道适应性。

2. 2 泵车整机布局设计

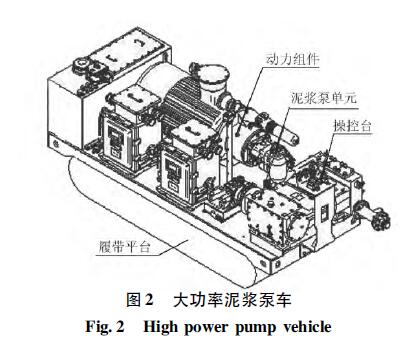

大功率泥浆泵车主要由操控部件、泥浆泵单元、 动力组件、履带行走平台( 图2) 以及具有瓦斯传感 断电仪、行车灯等附属部件组成,分为2 列布置在履 带车体平台上,解决了大功率多体式问题,提高了产 品的集成性。

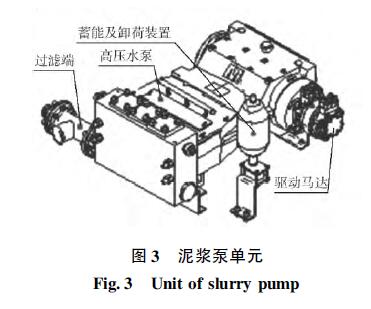

2. 3 泥浆泵单元驱动方案设计 传统常规电驱动泥浆泵具有硬的特性曲线,调 速性能差,一般配备变速器,整个传动系统复杂笨 重,有专门的传动系统,安装调试、维护不方便,传动 效率、可靠性和稳定性较低。 该方案中泥浆泵单元是泵车设计的关键。如图 3 所示,通过液压马达直接驱动,通过内花键链接与 泥浆泵输入轴直接连接,缩小了连接尺寸,减小了输 入轴的挠度,结构紧凑,以小体积实现大功率输出。

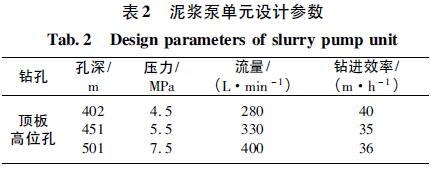

依据泥浆泵输入端不同转速时输出钻探介质的 流量和最高压力,匹配水泵输入扭矩和功率。表1 为泥浆泵单元设计参数,由此可知泥浆泵输出最大 流量达450 L /min、最高压力为13. 8 MPa,相应功率 为110 kW。表1 中泥浆泵不同转速下的水泵输入 扭矩是低速大扭矩马达的选型依据。

2. 4 泵车液压系统

根据钻探施工的负载特性,设计了具有恒功率 控制的负载敏感液压系统,通过容积调速液压传动 回路,可实时输出定向钻进驱动孔底螺杆马达所需 要的相应流量和压力的钻进液,具有压力切断、恒功 率控制、过载保护等特点,实现了对泥浆泵和孔底螺 杆马达的保护,解决了传统电驱动泥浆泵钻探负载 适应性差的问题,输出压力和流量按需所供,保证高 效钻进施工的同时,能源消耗方面更加绿色、节 能[16-20]。大功率泥浆泵车液压系统如图4 所示。

3 大直径高位孔的施工应用

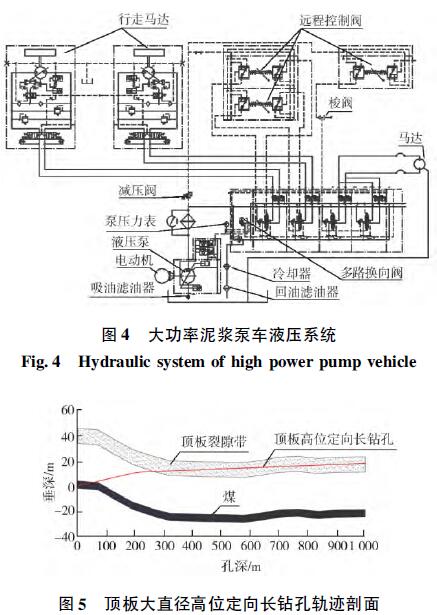

( 1) 在晋煤集团寺河矿现场试验施工了大直径 顶板高位定向长钻孔,该钻孔位于矿区东五盘区 53012 巷12 号联络巷钻场。煤层平均厚6. 5 m,稳 定可采,顶板为砂质泥岩,常含有薄层粉砂岩及细砂 岩条带,伪顶一般为炭质泥岩,呈灰黑色,遇水易膨 胀。配套大功率定向钻机,采用扩孔成孔法施工顶 板高位定向长钻孔,先施工孔口套管段,然后施工 98 mm 先导孔,最后一次扩孔至153 mm。终孔孔径达到153 mm,孔深1 026 m,钻孔轨迹剖面如图 5 所示。

( 2) 在淮北矿业股份有限公司临涣煤矿完成工 作面深度为501 m 的高位定向钻孔施工( 表2) ,终 孔孔径153 mm,钻孔轨迹上下落差达70 m,解决了 该矿通过大直径高位孔替代高抽巷的工程施工问 题。

4 结论

( 1) 大功率定向钻机用泥浆泵车流量可无级调 节,输出流量大,压力自适应,最高压力为13 MPa, 大大提高大直径孔施工效率; 移动便捷,降低了工人 劳动强度,减少司钻人员。

( 2) 该设备驱动4 级螺杆马达,硬岩中钻进效 率高; 下斜钻孔,排渣效果好,埋钻概率小。

顶板大直径高位钻孔是治理采空区和上隅角瓦 斯的有效技术手段,可以实现以孔代巷的区域瓦斯 治理与抽采,无需施工顶板岩巷,确保高效抽采,综 合来看,降本增效显著,可显著改善采空区瓦斯治理 效果,提升经济效益。