减压塔顶抽真空系统是常减压蒸馏装置的关 键设备,其作用是将减压塔内产生的不凝气和吹 入的水蒸汽连续抽走以保证减压塔的真空操作要 求[1]。目前大型常减压装置采用的减压塔顶抽 真空技术,主要分为三级蒸汽抽真空技术以及两 级蒸汽抽真空+ 液环泵技术。相比三级蒸汽抽真 空技术,两级蒸汽抽真空+ 液环真空泵技术可以 减少蒸汽、循环水的耗量以及酸性水的排放量,近 几年开始在大型常减压装置中得到普遍应用[2]。 本研究针对国内某新建千万吨级大型常减 压蒸馏装置,该装置抽真空系统选用国外成套 的两级蒸汽抽真空+ 液环真空泵技术。在装置 开工试运转过程中,出现了液环真空泵进水量 大,气液分离罐排水不及时,导致电机超载停机 现象,影响了减压塔的正常操作和长周期运行。 下文对出现故障的原因进行了分析,并提出了 解决方案。

1 减顶抽真空系统工作流程及设计参数

1. 1 工作流程

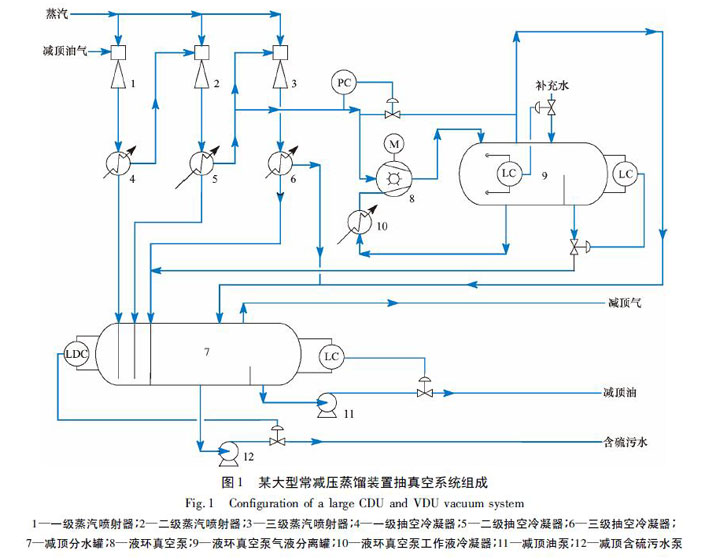

该常减压蒸馏装置的成套抽真空主要工艺流 程如图1 所示。其中一级、二级蒸汽喷射器均由 3 台设计负荷60%,40%,20% 的喷射器并联组 成,以适应不同处理量的工况。主要流程如图1 所示。

来自减压塔顶的减顶油气( 包括不凝气、水 蒸汽以及可凝油等) 被一级蒸汽喷射器吸入后, 与动力蒸汽一起排入一级抽空冷凝器[3],分出的 液体通过自流管线( 俗称大气腿) 流入减顶分水 罐; 分出的气体被吸入二级蒸汽喷射器进行二级 抽真空后,进入二级抽空冷凝器。二级抽空冷凝 器分出的液体排入减顶分水罐,分出的气体被液 环真空泵吸入压缩后,排至气液分离罐,在其中实 现水、油、不凝气分离。其中水相作为工作液经冷 却后返回液环真空泵,不凝气进入减顶分水罐与 其余不凝气汇集一同送入下游气体增压脱硫系 统; 油相经液位控制阀排出至减顶分水罐,排液管 线的口径为DN40,液控调节阀口径为DN25。另 外,为稳定工作液在液环真空泵气液分离罐内的 液位,在罐顶设置了由液位控制阀调节的补充水 线。该减顶抽真空系统还配置了三级蒸汽喷射器 和三级抽空冷凝器,作为液环真空泵不能正常操 作时的备用措施。

1. 2 设计参数

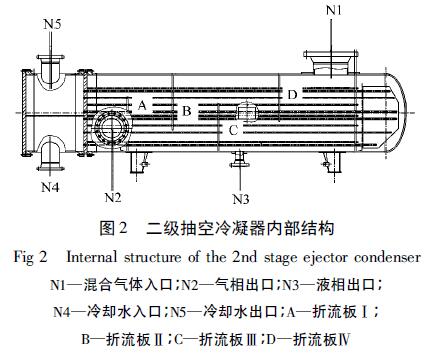

抽真空系统设计参数见表1。由表1 可以看 出,经过一级、二级抽空冷凝器的冷凝,液环真空 泵吸入口的净进水量设计值很小,约为350 kg /h。

表1 减顶抽真空系统设计参数

2 存在故障

2017 年初该装置开始进行整个减压抽真空 系统的试运转。按照抽真空系统的开工顺序,首 先开启液环真空泵,此时液环真空泵运转正常,当 液环真空泵入口压力达到设计值66. 48 kPa 时, 先后投用二级抽空冷凝器以及二级蒸汽喷射器, 现场很快发现液环真空泵气液分离罐内水侧、油 侧液位快速上升,操作人员迅速将此分液罐排液 调节阀阀门开度调至100% ,同时打开调节阀副 线阀门辅助排水,关闭补充水调节阀及其前后 切断阀。但仍排液不及时,最终导致液环真空 泵内液位过高,泵电机超载停机。整个过程历 时约2 h。

3 原因分析

经过故障排查,排除液环真空泵设备本身的 问题,确定了造成液环真空泵进水量大、气液分离 罐排水不及时的可能原因。

3. 1 二级抽空冷凝器未将蒸汽彻底冷凝 在二级抽空冷凝器未将蒸汽彻底冷凝的情况 下,大量未冷凝蒸汽通过二级抽空冷凝器气相出 口进入液环真空泵吸入口,导致气液分离罐进水 量较大。通过现场二级抽空冷凝器气相出口温度 计,发现其读数在设计值40 ℃范围内,同时对冷 凝器设计参数的校核来看,换热面积满足要求,此 项原因可以基本排除。

3. 2 二级抽空冷凝器内积液较多

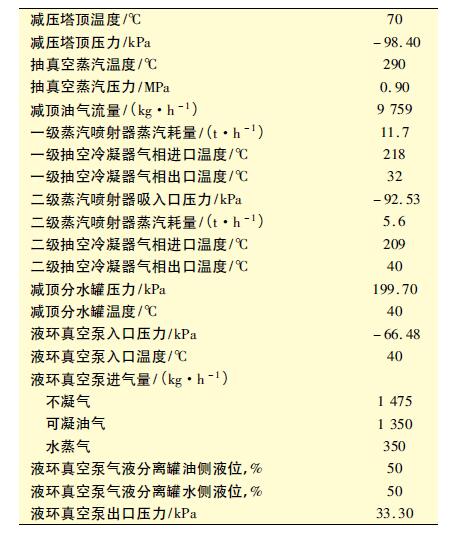

二级抽空冷凝器内积液较多,会导致冷凝液 被大量夹带至气相出口溢流入气相管线,进而流 入液环真空泵。根据二级抽空冷凝器图( 见 图2) ,此冷凝器壳程进口N1 在最右侧,壳程内共 有4 个折流板,分别是折流板Ⅰ ~ Ⅳ,气相出口 N2 与液相出口N3 分布在折流板Ⅰ,Ⅲ两侧,冷 凝器壳程内所有冷凝液汇集后均从液相出口N3 排出。同时发现气相出口N2 位于冷凝器中心线 偏下位置,根据计算,气相出口管嘴下沿距离冷凝 器底部仅为175 mm,若累积一定量的积液,积液 很容易被夹带至气相出口管线,从而进入液环真 空泵。通过分析,导致二级抽空冷凝器内积液较 多的原因可能有如下几项:

( 1) 二级抽空冷凝器壳程内杂物较多,冷凝液 自流受阻,流通不畅,无法及时顺利流至液相出口 N3 而产生积液,外加气相出口下沿距冷凝器底部 较近,积液很容易进入气相出口流至液环真空泵。 在此项原因需待冷凝器抽芯检查后予以证实。

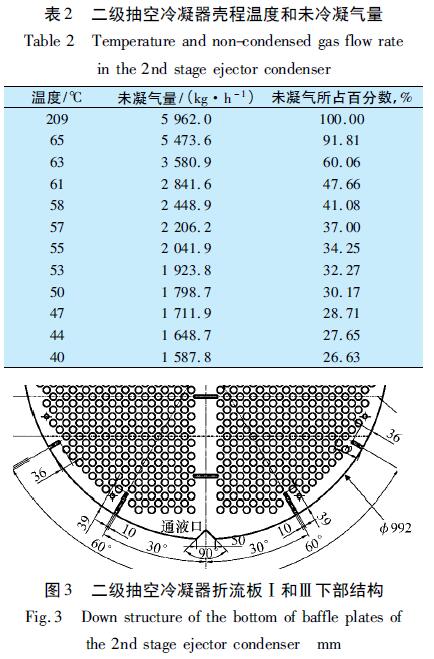

( 2) 二级抽空冷凝器折流板底部通液口较 小,冷凝液自流不畅,无法及时顺利流至液相出口 N3 而产生积液。查阅资料,发现气相进口温度为 209 ℃,气相出口温度为40 ℃,液相出口温度为 58 ℃,因此图2 液相出口N3 右侧的温度应在 58 ~ 209 ℃,液相出口N3 左侧的温度应58 ~ 40 ℃。根据该冷凝器壳程温度-未冷凝气量数据 ( 见表2) ,当气相从进口209 ℃冷却到63 ℃时, 冷凝下来的液相量为2 381. 1 kg /h,由于液相出 口N3 靠近折流板Ⅲ右侧位置,因此该部分凝液 应该能够排出壳体。气相由63 ℃冷却到40 ℃, 冷凝液量为1 993. 1 kg /h,该部分凝液很大比例 位于折流板Ⅲ左侧,需要穿过折流板Ⅰ,Ⅲ流至液 相出口N3。若按气相由58 ℃冷却到40 ℃,仍有 至少861. 1 kg /h 的冷凝液穿过折流板Ⅰ,Ⅲ流至 液相出口N3。进一步分析折流板Ⅰ,Ⅲ下部结构 ( 见图3) ,发现在外径为992 mm 的折流板底部 只开了一个很小的通液口,该通液口开口角度为 90°,开口距离壳程底部的高度为25. 6 mm,最大 宽度为50 mm ,流通面积仅为6. 46 cm2。根据折 流板Ⅲ与管板间冷凝液量,在完全靠自流的情况 下,冷凝液很难及时穿过折流板Ⅰ,Ⅲ下部通液口 流至液相出口N3,很容易发生冷凝液流动不畅造 成壳程积液。要解决此问题需对折流板Ⅰ,Ⅲ下 部通液孔进行适当扩大。

( 3) 与二级抽空冷凝器液相出口相连的二级 大气腿管线流动不畅,液体无法及时从冷凝器内 排走,导致二级冷凝器内发生积液。根据表1,二 级抽空冷凝器压力小于减顶分水罐压力。因此大 气腿内液相完全靠高度差克服阻力降及压力差流 至减顶分水罐。从现场情况看,大气腿高度为 15. 6 m,已满足自流的高度要求,同时管线布置上 也全部采用45°弯头,全程“步步低”的形式接入 减顶分水罐。但存在着管线走向复杂、弯头较多, 没有以尽量短的路程接入减顶分水罐的问题。这 可能会导致大气腿管线内液相流动时阻力降较 大,液体无法及时从二级抽空冷凝器内排走,发生 积液。

3. 3 液环真空泵气液分离罐排液管线不畅 在液环真空泵气液分离罐排液管线不畅的情 况下,会导致在进水量大的情况下,多余的水无法 及时排出。造成气液分离罐排液管线不畅的原因 可能有如下三个:

( 1) 根据表1,液环真空泵气液分离罐压力与 减顶分水罐压力接近,因此需产生足够的高度差, 使得该罐内的排液克服阻力降自流进入减顶分水 罐。由图1 可知,液环真空泵气液分离罐排液管 线接至三级大气腿管线后进入减顶分水罐,经测 量,此管线液位高度差仅为1. 8 m,一旦管线阻力 降过大,很容易发生排液不畅。

( 2) 从气液分离罐排液管线布置看,存在管 线走向较复杂、弯头较多的情况,增大了管线自流 时的阻力降,不利于排液。

( 3) 排液管线上设置了液控调节阀及相应的 调节阀入口缩径,增加了流动阻力,同样不利于 排液。

4 解决措施

经上述分析,对于该装置抽真空系统,采取了 以下处理措施:

( 1) 将二级抽空冷凝器抽芯检查,发现在该 冷凝器壳程内确实存在着大量铁屑等杂质,这些 杂质堵塞了通液孔,影响了壳程内冷凝液的流动 性,容易造成积液。于是对二级抽空冷凝器壳程 进行了人工清理,除去杂质。

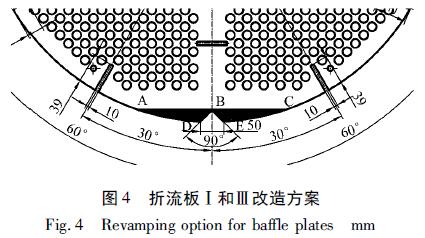

( 2) 在不影响冷凝器换热效果的情况下,设 法扩大折流板Ⅰ,Ⅲ底部通液口。通过计算,决定 将此冷凝器抽芯后,切除图4 中所示的折流板Ⅰ, Ⅲ下方ABCDE 围成的阴影部分,使得通液口的 面积增加为54. 1 cm2,为原来面积的8. 4 倍。以 解决折流板Ⅰ,Ⅲ底部通液口过小,容易被管道的 锈渣等堵塞,导致部分冷凝液很难顺利穿过折流 板Ⅰ,Ⅲ流至液相出口N3 ,造成积液的问题。

( 3) 为使液环真空泵气液分离罐排液管线更 顺畅,应首先考虑增大气液分离罐与减顶分水罐 间高度差,同时该减顶分水罐上应留出此排液管 线的单独进口。但考虑上述整改措施实施难度及 成本较高,决定将气液分离罐排液管线由接入三 级大气腿管线,改为接至靠近减顶分水罐下部的 含硫污水泵入口线上,以提高自流排液时的高度 差,提高排液推动力。

( 4) 将液环真空泵气液分离罐排液调节阀副 线口径由DN25 修改为DN40,在分液罐急需排液 时,可以及时启用此副线加快排液。同时整改气 液分离罐排液管线布置,尽量减少弯头数量,使得 管线以最短的路程汇入减顶分水罐,以降低管线 自流阻力。

整改后,依次重新开启液环真空泵、二级抽空 冷凝器以及二级蒸汽喷射器,液环真空泵气液分 离罐水侧液位仍有上升,但速度已远低于改造前, 液环真空泵电机也未出现超载报警。待二级喷射 器压力达到设计值- 92. 53 kPa 后,先后投用一级 抽空冷凝器、一级蒸汽喷射器, 50 min 后,减压塔 顶压力成功达到抽真空系统设计值- 98. 40 kPa。 整个过程中,液环真空泵气液分离罐内水侧液位 缓慢上升,但由于液位始终不高,未导致电机超载 停泵。运行约24 h 后,分液罐内油侧液位开始过 高,气液分离罐开始排液,此时发现排液不畅,排 液速度较慢,判断可能是由于排液管线内存在气 体产生气阻,影响排液自流所致。通过调节气液 分离罐压控阀开度,改变排液压力,最终消除排液 管线内的气阻,实现顺利排液。

目前该常减压蒸馏装置已经开工,减压抽真空系统运转一切正常,各项指标达到设计值,验证 了之前故障原因分析和解决方案的正确性。

5 结论

抽真空系统在低于大气压甚至接近真空的状 态下操作,内部设备之间的压力差值很小,液相主 要靠高度差来克服阻力降进行流动,很容易出现 液体在设备或管线内流动不畅的情况,为保证常 减压抽真空系统的正常操作和长周期运行,抽真 空系统设计应重点关注以下几点:

( 1) 启动抽真空系统前,应通过吹扫、排净、 乃至抽芯检查等措施,保证重点设备抽空冷凝器 壳程的清洁度,确保冷凝液在壳程内流动畅通,不 易发生积液。

( 2) 抽空冷凝器折流板底部通液口面积应当 足够大,保证冷凝液顺利穿过折流板流至液相出 口,减少冷凝器内积液现象。

( 3) 由于抽空冷凝器液相出口一般位于壳体 底部,因此气相出口距离冷凝器底部垂直距离应 当尽量远,管口最好朝上设置,使得冷凝液不被气 体夹带至气相出口。

( 4) 抽空冷凝器、减顶分水罐、液环真空泵气 液分离罐之间的压力差很低,排液基本管线靠高 度差克服阻力降自流,因此在进行抽空冷凝器与 减顶分水罐、气液分离罐与减顶分水罐的方位布 置时,应当留出足够的高度差,如抽空冷凝器底部 与减顶分水罐顶部之间的高差最好在15 m 以上。 气液分离罐顶部与减顶分水罐底部之间的高度差 最好在3 m 以上,以保证液体自流时有足够的高 差克服管道阻力。

( 5) 对于大气腿管线、液环真空泵气液分离 罐底部排液管线,管线口径最好在计算值的基础 上放大一些。同时应当尽量优化管线布置,减少 弯头数量,使得管线以全程“步步低”的形式,并 以最短的路程接入下个设备或管线,以降低管线 自流阻力降。