前 言

螺杆泵井偏磨现象比抽油机井严重,是影响螺杆泵检泵 周期的主要问题之一,偏磨率上升不仅增加了作业费用,而 且严重影响了产量和螺杆泵采油技术的推广应用。本文主要 针对螺杆泵转速与偏磨的影响进行统计分析,探索螺杆泵井

相对合理转速,从而通过日常参数控制降低偏磨几率。

1 螺杆泵转速与偏磨的关系

1.1 偏磨主要部位

由于螺杆泵本身的特殊结构,转子和定子之间的行星运 动并非同轴运动,而是存在一定的距离, 也就是偏心距。螺 杆泵结构偏心距直接造成抽油杆柱在重心以下的抽油杆偏 离竖直井筒的几何中心,杆柱将以不稳定的弓形面围绕井筒 轴线转动,因此产生偏心距的泵上位置偏磨较为严重。 经过统计2016年聚驱螺杆泵检泵井的偏磨位置,可以看 出在60根以上部位偏磨井次很少,在71以下部位偏磨较严 重;偏磨最严重部位发生在71-100根抽油杆处,占偏磨总井 数的83% 。

1.2 转速对偏磨的影响

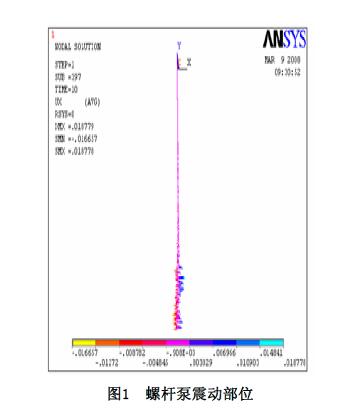

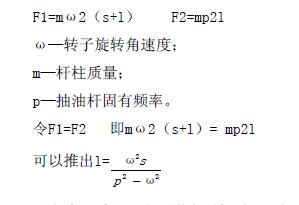

螺杆泵旋转的抽油杆工作时, 杆柱主要承受轴向力自 重以及扭矩的作用, 由于抽油杆柱质量偏心的存在, 使得 抽油杆柱偏离了竖直井筒的几何中心线, 抽油杆柱的高速 旋转, 势必由于质量偏心产生一个横向的惯性离心力F1, 在这种惯性离心力作用下, 抽油杆柱本身的弹性使得杆柱 产生相反的弹性恢复力F2, 两个力以相反方向作用如图1所 示。

假设抽油杆柱的偏心距为s,弯曲度为l 由上式可看出,当ω增大至与p相近时,分母会变小, 这时横向弯曲度就会变大,当弯曲度超过油管和抽油杆之间 的距离时,抽油杆就会与油管内壁产生偏磨。当螺杆泵转速 升高时, F1 -F2的绝对值将不断增大,抽油杆与油管之间 摩擦力将随着螺杆泵转速的增加而增加。

1.3 杆液摩擦扭矩对偏磨的影响

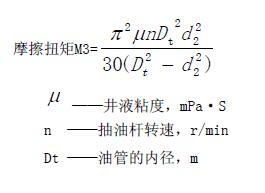

螺杆泵在运转过程中,抽油杆旋转除了要承受杆管之间 的摩擦力外,还会承受井内液体对抽油杆的摩擦阻力。杆液

由上式可看出,当ω增大至与p相近时,分母会变小, 这时横向弯曲度就会变大,当弯曲度超过油管和抽油杆之间 的距离时,抽油杆就会与油管内壁产生偏磨。当螺杆泵转速 升高时, F1 -F2的绝对值将不断增大,抽油杆与油管之间 摩擦力将随着螺杆泵转速的增加而增加。 1.3 杆液摩擦扭矩对偏磨的影响 螺杆泵在运转过程中,抽油杆旋转除了要承受杆管之间 的摩擦力外,还会承受井内液体对抽油杆的摩擦阻力。杆液

d2 ——抽油杆外径,m 从上式可以看出,在井液状况相同的条件下,随着螺杆 泵转速的升高,杆液摩擦扭矩也将会线性升高;因受见聚浓 度大、含水低、结蜡严重等因素影响,井液粘度增加,也会 导致接触摩擦力增大,偏磨加剧。

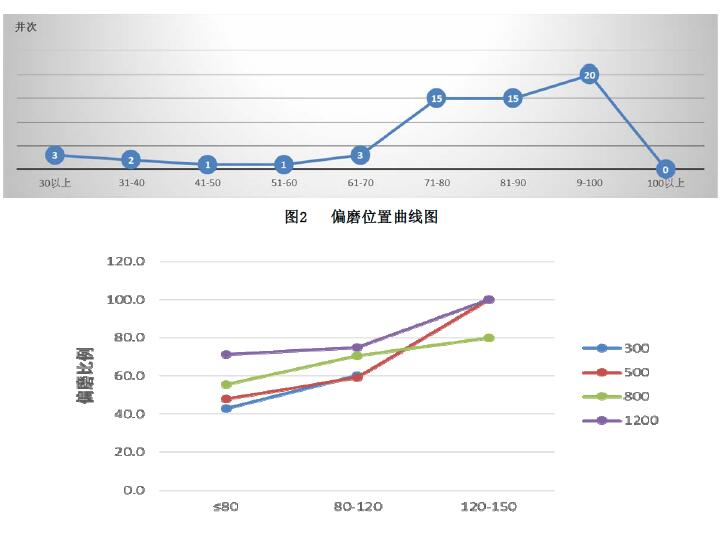

1.4 统计分析结果

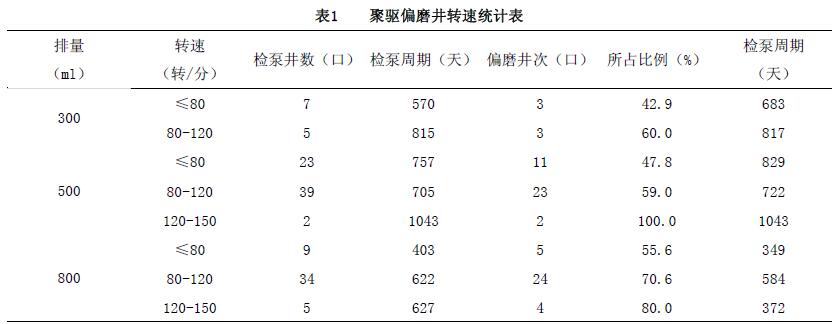

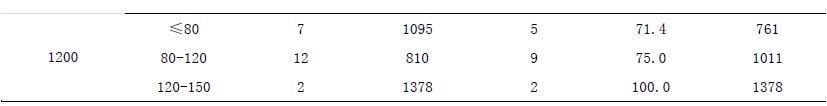

根据表1中不同泵型螺杆泵井在不同转速下偏磨率情 况,绘制出随转速变化趋势曲线。在泵径相同的情况下,偏 磨比例随转速的升高而升高在转速相同情况下,偏磨比例随 泵径增大而增大。

2 采取措施及效果分析

2.1 合理优化螺杆泵设计参数

在螺杆泵检泵设计时,详细分析近几次偏磨情况和生产 参数,结合相对合理转速范围,合理优选泵排量,形成了“靠 上不靠下”的选泵原则。如3-350-P43井的供液能力范围在 300型或500型泵之间均可时,优先选用靠近上一级大泵型 (500型),采用较低转数运行,不但减小了抽油杆和定子橡 胶的磨损,也增加洗井时泵的排量范围,降低洗井液热量损 失。

2.2 设计应用等壁厚螺杆泵

等壁厚螺杆泵可实现较高的定、转子配合精度,降低相 同排量和同转速下抽油杆扭矩,增强了系统的可靠性,缓解 偏磨现象,目前已应用500余口井。

2.3 对螺杆泵扶正器进行优化

为了科学地设计螺杆泵杆柱,在传统扶正器设计的基础 上,结合偏磨实际情况,在考虑井眼轨迹对杆柱的影响和液 体的粘度、密度、泵本身的过盈量、转子偏心距、运动转速、 排量等因素的影响情况下,对扶正器的位置及数量进行优化 计算, 是我厂对螺杆泵配套技术开展的一项重要工作。平均 单井的扶正器数量由原来的20个增加到目前的35个

2.4 规模应用螺杆泵变频技术

利用变频器的软启、停功能,实现螺杆泵转速的柔性上 升或下降,降低调参、启停过程中由于扭矩突然变化对杆柱 产生的影响,降低偏磨和杆断比例,目前已应用510口井。

3 结论与认识

(1)螺杆泵偏磨位置主要集中在井筒中下部;偏磨程 度随转速增大而升高、随采出液见聚浓度的增大而加剧。

(2)对于偏磨严重螺杆泵井,应加强跟踪管理,从检 泵设计中的参数优化、以及新工艺技术的应用等方面结合考 虑,降低偏磨几率。

(3)产量和转速较高的螺杆泵,应结合地质部门措施 及预测产能情况,适时转为抽油机或电泵举升方式,在满足 生产要求的前提下,降低检泵费用,消除飞轮等安全隐患。