引言

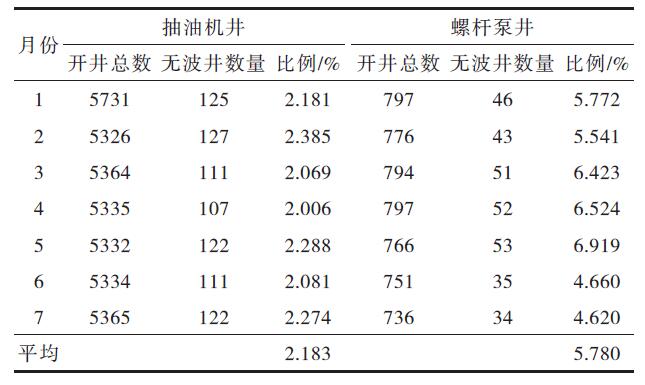

随着油田开发的不断深入,高品质储层区块的 日益开采,原油地质储量和储层供液能力的不断下 降,导致机采井产液量减少,能耗增加,系统效率 降低。螺杆泵井因具有高泵效、高系统效率和节能 等特性,在油田上的应用逐渐增多,已成为生产开 发过程中仅次于抽油机井的一种重要机械采油方 式[1]。但是相比于抽油机井,螺杆泵井在液面测试 工作方面还存在一定的差距,目前,螺杆泵井开井 总数约为抽油机井的1/7, 但测试无波的螺杆泵井 数占开井总数的比例平均为抽油机井的2.65 倍 (表1)。

表1 2017 年1—7 月抽油机、螺杆泵无波井数量对比

动液面是表征机采井生产能力和地层供液能力 的重要生产参数,虽然测试无波的抽油机井数比螺 杆泵井多,但是这些无波抽油机井还可以通过示功 图进行管理。而螺杆泵井无法测试示功图,主要通 过动液面数据来进行螺杆泵井的动态管理。目前, 34 口测试无波的螺杆泵井的平均单井系统效率为 16.51%,吨液耗电量为9.17 kWh/t,严重影响螺杆 泵井的节能效果。由此可见,研究无波螺杆泵井的 治理方法,提高无波螺杆泵井的系统效率具有重要 意义。

1 螺杆泵井测试无波原因分析和治理

1.1 动液面测试原理

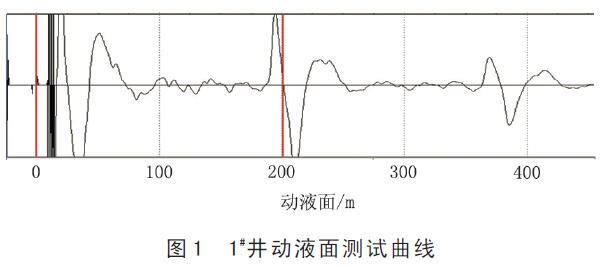

在动液面测试时,井口连接器的声响发生器产 生的声波沿油套环形空间向井下传播,当遇到油管 接箍和液面等障碍物时产生反射波,在井口由接收 器接收并将声波转换成电信号,经信号处理后,形 成以液面深度为横坐标,信号强度为纵坐标的曲线 图[2]。最后通过曲线的两次波峰间隔计算出油井的 动液面深度。图1 示出正常螺杆泵井的液面测试 曲线。

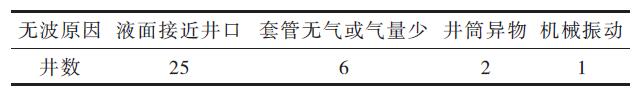

1.2 螺杆泵井测试无波原因分析 对34 口测试无波的螺杆泵井进行调研发现, 螺杆泵井测试无波的原因包括液面接近井口、套管 无气或气量少、井筒异物和机械振动四种(表2)。 其中,液面接近井口是导致螺杆泵井测试无波的主 要原因,占比高达73.5%。下面将详细分析四种原 因对螺杆泵井动液面测试的影响。

表2 无波螺杆泵井情况统计

1) 液面接近井口。生产参数不合理、泵况、 故障停机等原因导致螺杆泵井液面接近井口;测试 过程中声波遇障碍物马上返回,波多而乱,无法判 断液面波而形成无波井。

研究后发现液面接近井口是导致螺杆泵井测试 无波的主要原因。该情况的无波井往往在之后的液 面测试中出现液面在井口的现象。液面接近井口导 致测试仪发出的声波和液面返回的声波在近井口位 置产生叠加,测试曲线在近井口位置会出现振幅很 大的波峰和波谷,然后曲线趋于平缓。

2) 油套环空内气体含量。液面测试仪发出的 声波在油套环形空间内的传播主要取决于环空中的 气体,环空中气体的含量直接影响到液面波的测试 质量[3]。调研中遇到两种情况:当油套环空中没有 气体时,由于没有传播介质,声波无法在井筒内传 播,最后测得曲线是一条直线;当油套环空中的气 体含量较少时,声波在井筒内的传播较弱,导致无 法产生回波形成液面波, 最后测得曲线只含有井 口波。

3) 油套环空内存在异物。螺杆泵井生产过程 中油套环空内液面不断变化,导致一些不规则的蜡 和死油残存在油套环空中的管壁上,此时进行动液 面测试,声波在向下传播过程中遇到这些蜡和死油 也会返回声波,导致测出的曲线比较零乱,不易找 到真正的液面波。该种类型的无波井,一般在洗井 后再进行测试即可测到动液面。

4) 机械振动。机械振动影响测试的情况主要 出现在普通驱动螺杆泵井上,普驱螺杆泵井的驱动 方式导致其在生产过程中振动较大,会产生很大的 噪声,影响接收器对声波的采集。该类型的螺杆泵 井声波曲线较为混乱,不易找到真实的液面波,在 停机后进行测试即可测试到动液面。

1.3 无波螺杆泵井治理对策

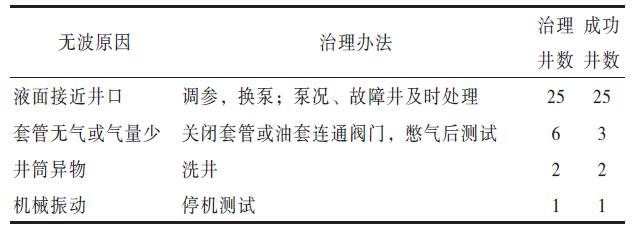

通过对无波螺杆泵井的液面测试曲线分析,结 合无波螺杆泵井现场状况, 对四种原因产生的 34 口无波螺杆泵井采取相应的治理措施。

1) 对于液面接近井口导致测试无波的螺杆泵 井,采用在设备允许的条件下调大生产参数的方式 进行治理,如生产参数已达到最大上限,则申请更 换大泵径的螺杆泵。对于泵况和故障导致液面接近 井口的螺杆泵井要及时处理,使其尽快恢复生产和 液面测试。

2) 对于套管无气或气量少导致测试无波的螺 杆泵井,采用关闭套管阀门或者油套连通阀门的方 式进行憋气然后进行测试,或者利用充气设备通过 套管阀门向套管内进行充气再进行液面测试。

3) 对于井筒异物导致测试无波的螺杆泵井, 采用根据测试时间调整热洗周期的方式,加密该类 型螺杆泵井的热洗次数,减少蜡等井筒异物对液面 测试的影响。对于结蜡较为严重的螺杆泵井,选择 高压热洗的方式进行洗井,热洗后待生产稳定再进 行液面测试。

4) 机械振动导致测试无波的螺杆泵井数较 少,仅有1 口。对于该类型的无波螺杆泵井,只能 采取停机测试的方式。

通过对测试无波的螺杆泵井采取相应的治理对 策,成功治理31 口无波螺杆泵井(表3)。 表3 无波螺杆泵井治理情况统计

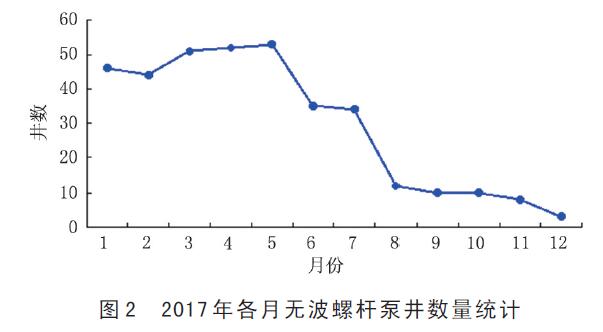

通过对无波螺杆泵井测试无波原因分析和采取 相应的现场治理措施,测试无波的螺杆泵井数大幅 度减少, 已由上半年的月均46 口下降为3 口(图 2)。

2 提高无波螺杆泵井系统效率

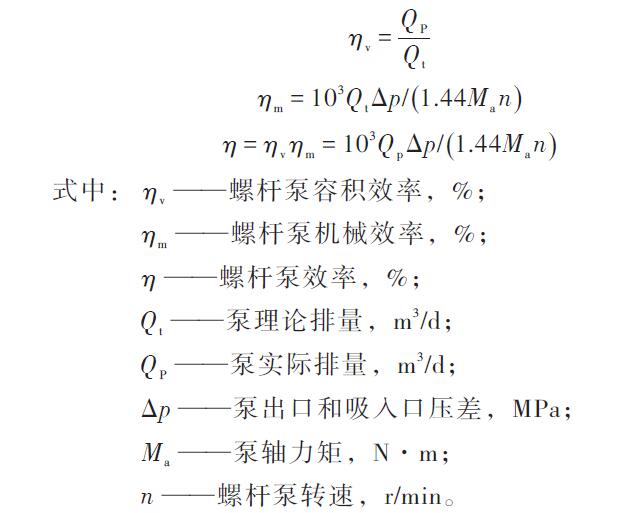

螺杆泵采油系统举升流体所必须的有效功率与 输入功率的比值为螺杆泵采油井的系统效率[4]。在 生产管理中,影响螺杆泵井系统效率的最大因素是 井下螺杆泵的效率。螺杆泵的效率主要包括容积效 率和机械效率两部分[5],计算公式如下:

由上述公式可知,影响螺杆泵效率的最主要因 素为螺杆泵井的泵出口与吸入口压差和螺杆泵转 速。在无波螺杆泵井治理中,发现液面接近井口是 导致螺杆泵井测试无波的主要原因,液面接近井口 同时使螺杆泵的泵出口与吸入口压差过小,导致无 波螺杆泵井的螺杆泵效率偏低,严重影响螺杆泵井 的系统效率。

在螺杆泵井正常生产过程中,在井下条件、生 产设备一定的情况下,转速是影响螺杆泵井系统效 率的最重要参数[6]。合理的转速可以增加螺杆泵井 的泵出口与吸入口压差和螺杆泵效率,进而提高螺 杆泵井的系统效率。在无波螺杆泵井经过治理恢复 正常的液面测试后,根据动液面测试数据和实际生 产情况, 对31 口生产参数不合理的螺杆泵井进行 参数优化。调整转速后平均单井系统效率提高 12.6%,平均单井吨液耗电量下降2.79 kWh/t,节能 30.43%,节约电费9.73 万元。

3 结论

1) 动液面是进行螺杆泵井动态管理的重要生 产参数,缺少管理依据导致无波螺杆泵井的系统效 率偏低,研究无波螺杆泵井的治理方法,提高无波 螺杆泵井的系统效率具有重要意义。

2) 根据无波螺杆泵井的测试曲线和现场落实 情况分析导致其测试无波的原因,及时采取相应的 治理措施,能够有效治理无波螺杆泵井。

3) 无波螺杆泵井恢复正常液面测试后,可以 根据动液面数据对存在问题的螺杆泵井进行参数优 化。31 口测试无波的螺杆泵井在调整后,平均单井 系统效率提高12.6% , 吨液耗电量平均下降 2.79 kWh/t,节能30.43%。