王集油田南三块地处河南省唐河县王集乡,属 山区丘陵地带,构造位置位于泌阳凹陷北部斜坡王 集断裂鼻状构造带内,属复杂含油断块,原油黏度 300 ~1 200 mPa·s,含蜡26. 9%,胶质沥青质19. 42%, 油层出砂严重。于1987 年投入开发,目前已进入高 含水期开采。

为克服原油黏度高、胶质及含蜡高的缺点,多采 用螺杆泵采油系统进行稠油冷采[1 - 4],但近年来随 着含水率不断上升,油水矛盾不断恶化,且油层出砂 状况日益严重,泵漏失、卡泵、封隔器释封造成的工 作量日益增多,这一切对螺杆泵井的现场的管理提 出了更高的要求。

针对上述问题,开展了螺杆泵采油井智能远程 监控系统的开发,通过在井场安装压力、电参数、产 液量实时监控装置,实时采集油井工作的各项参数, 同时开发了智能化监控软件,实现了油井工况的智 能化监控。提高油井生产分析的及时性,降低了油 井故障频率,提高了开发效益。

一、技术方案

螺杆泵采油井远程智能化监控系统由实时数据 采集系统、油井工况实时诊断系统组成,通过安装的 传感器采集油井现场生产数据,利用无线网络实现 数据远程传输,服务器对接收的数据进行处理、计 算、发布,生产管理人员通过网络实时浏览数据,掌 握现场生产设备的工作状态[5]。

1. 数据实时采集技术方案

针对实际应用过程中的螺杆泵井各项参数进行 分析对比,确定螺杆泵井采集的参数,减少不必要数 据的采集,优化系统,提高工作效率,减少投资,降低 后期维护费用。

( 1) 针对不能对油井工况实时分析优化诊断、 产液量连续计量的问题,通过油井流量自动监测装 置实时采集产液量数据,考虑数据采集仪器、服务器 本身的存储能力,数据采集采用整点远程传输模式, 实现油井工况实时分析优化诊断和产液量连续 计量。

( 2) 针对人工录取油套压方式工作量大、无法 实现数据自动录取的问题,增加油套压自动采集并 远程传输功能,通过压力变化反应管线穿孔和堵塞 问题; 采集和传输数据操作为整点进行,完全可满足 管线监控需要。

( 3) 针对不能实时了解螺杆泵井现场工作电 压、电流情况,增加对电压、电流数据自动采集并远 程传输功能,通过电压、电流数据的变化及时发现现 场出现问题的原因,提高现场问题分析判断能力。

2. 油井工况实时诊断技术方案 通过研究泵漏失、管漏失、卡泵、断脱等不同工 况条件下测试的螺杆泵光杆扭矩值随时间变化的规 律及其特征,并通过相关文献得出了特征识别曲 线[6]。对螺杆泵电参数特征的不同特征进行诊断 识别,完成螺杆泵典型井工况诊断软件的编制。

( 1) 通过对螺杆泵电机的工作原理的研究,得 出了输出轴功率和电流的关系模型,即用电流、电压 和功率参数计算得出地面的输出轴转速,再计算出 光杆转速和输出轴功率,最后计算出光杆扭矩,得到 光杆扭矩随时间变化的关系图。

( 2) 通过对泵漏失、管漏失、卡泵和抽油杆断脱 等井工况的研究,得出故障发生时的光杆扭矩与时 间的变化特征,并据此建立了电参数诊断模型。

( 3) 通过对电参数诊断模型的识别研究,编制 了电参数诊断井工况的诊断软件,能实现通过电参 数诊断出螺杆泵的井工况故障类型。

二、技术组成

1. 数据实时采集系统

1. 1 系统工作原理

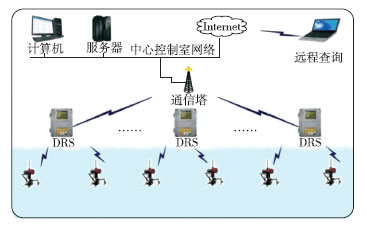

油井自动化监控管理系统通过现场数据采集设 备采集油井相关参数后,将采集到的数据通过无线 方式发送到数据中继站( DRS) ,数据中继站( DRS) 通过有线或者无线方式将数据传输到数据处理应用 系统,计算、处理后通过网络发布浏览。系统结构示 意图见图1。

图1 数据实时采集系统结构示意图

1. 2 系统构成及功能

螺杆泵远程智能监控系统现场数据采集设备主 要包含油井流量自动检测装置、油套压采集装置、电 压电流采集装置和数据中继站( DRS) 。系统各组成 部分功能如下:

( 1) 油井流量自动监测装置。实时监测油井产 液量、转速、井口回压,并通过无线方式采集的数据 传输到数据中继站。

( 2) 电压电流采集装置。自动采集螺杆泵工作 时的电压电流数据,并通过无线方式将数据发送到 中继站。

( 3) 油套压采集装置。自动采集螺杆泵井油 压、套压数据,通过无线方式发送至中继站。

( 4) 中继站( DRS) 。中继站通过无线方式接收 油井流量自动监测装置、电压电流采集装置、油套压 采集装置的数据,并通过GPRS 网络将数据传输至 服务器。

2. 油井实时工况诊断系统

2. 1 技术原理

螺杆泵采油井实时工况诊断技术,通过建立电 参数推算光杆扭矩理论模型,将电参数曲线转化为 扭矩曲线,得出扭矩随着时间的变化曲线,再通过理 论分析,提取典型工况下的扭矩特征值,建立典型工 况光杆扭矩特征集,通过特征值识别法实时诊断螺 杆泵井工况[7],进一步形成螺杆泵采油井实时工况 诊断软件系统。

2. 2 软件构成及功能

该软件系统包括数据管理、工况诊断、生产优化 分析、帮助、退出5 个子模块,各模块功能如下:

( 1) 螺杆泵井管理。主要包括基础数据、生产 数据、流体物性、电机和螺杆泵设备数据的管理,可 实现数据的查询。

( 2) 工况诊断。将油井流量自动监测装置、油 套压采集装置采集的产液量、转速、油套压数据直接 导入软件系统,其它数据进行手动输入,完成生产参 数录入后,点击扭矩计算、动液面计算、基于扭矩曲 线诊断,对油井进行诊断分析。

( 3) 生产优化分析。针对诊断结果,对油井的 产能进行优化分析和优化设计,以Word 形式输出 优化方案,指导油井生产。

( 4) 帮助。帮助模块为新用户的使用提供系统 功能及各功能操作步骤的介绍,同时在使用中遇到 操作问题,用户可以通过搜索帮助模块中的相关说 明来解决。

( 5) 退出。退出菜单项用于退出此程序。

三、实例应用

截止到目前,螺杆泵智能远程监控系统已在王 集油田安装调试3 口井,分不同时间进行现场工况反循环洗井8. 0 ~2. 0 MPa,排量15 m3 /h,候凝48 h。

( 8) 试压。下放管柱探深度2 次,深度1 927. 5 m; 试压15 MPa, 30 min 压降0. 2 MPa,合格。 试压合格后,按标准打悬空水泥塞后封井。

四、结论

( 1) 抗硫膨胀管水泥承留器采用多个硫化密封 带代替机械式承留器单一胶筒密封,锚定力70 t,耐 压差40 MPa 以上,且采用液压驱动方式,避免了中 途坐封,提高了现场施工成功率。

( 2) 抗硫膨胀管水泥承留器一趟管柱完成工具 坐封、丢手、挤堵,操作简便,且膨胀管材质在H2S 分压9 MPa,CO2 分压10 MPa, 120℃环空保护液环 境中,年腐蚀速率0. 010 9 mm,满足现场需求。

( 3) 针对高含硫气井层间非均质性情况,可采 用抗硫膨胀管水泥承留器进行细分层挤堵,提高封 堵效果。