摘要:针对传统大功率多泵液压阀控系统中由于泵源输出与负载流量需求不匹配,导致液压系统传动效率低下的问题,在数 字泵PCM 控制概念的基础上提出一种基于数字+模拟(D+A)组合控制多泵源液压系统。通过流量区域划分方法,给出该 系统的构型原则,其中定量泵组排量比采用二进制编码,由1 台变量泵补偿定量泵的阶跃流量差值;建立多泵源液压系统流 量状态矩阵,通过求解得到泵组的控制信号;为了减少阶跃流量冲击对系统控制特性的影响,提出多泵源液压系统泵阀复合 控制策略,并对该系统输出特性进行试验研究。试验结果表明在泵阀复合控制策略下,多泵源液压系统具有良好的动静态特 性和节能效果。正弦位置跟随精度达到±0.1 mm,滞后约为100 ms;由于采用D+A 组合流量控制和比例溢流阀压力控制, 始终使多泵源液压系统输出的流量和压力分别高于负载所需要流量10 L/min 和压力2 MPa,使该系统的溢流和节流损失大大 降低。

0 前言 随着能源危机的影响,液压系统的节能问题越 来越引起人们的重视[1-2]。特别是对于大功率多泵液 压系统而言,多数情况下泵源输出的流量和压力并 未在满负荷状态下工作,溢流和节流损失严重,导 致传递效率较低[3-4]。

数字液压(Digital fluid power)作为流体传动技 术新的分支,广泛提供创新解决方案[5-8]。由于其在 节能、高抗污染性、高冗余性以及多功能性等方面 的优势,使其成为未来液压传动理论与技术的重要 发展方向之一[9-11]。近年来,国外学者对数字阀进 行研究,LAAMANEN 等[12-14]采用多个数字阀输出 阶梯流量拟合出较为连续的流量,达到替代比例阀 的作用;文献[15-16] 中应用PCM (Pulse code modulation)技术通过控制每个定量泵旁路连接开关 阀的启闭,选择多泵的工作状态,进而控制进入液 压缸的流量,实现多种近似连续的流量输出。

HEITZIG 等[17]提出利用不同大小的定量泵通过二 进制、三进制或者其他序列的泵排量比组合,对数 字泵分级并对系统效率、精度及切换频率的影响进 行仿真研究。HEITZIG 等[18]还研究证明数字泵在多 执行器系统的部分载荷工况下比常规的泵控系统更 有节能优势。LAAMANEN 等[19]对数字泵中存在的 压力冲击问题进行研究,对数字泵控制信号提出斐 波纳契编码方式,不仅降低流量和压力冲击,还减 少切换次数。HEIKKILÄ 等[20]提出利用半主动节流 和主动压力补偿的控制方式,对系统阶跃激励下的 速度冲击起到一定的抑制效果。KARVONEN 等[21] 就如何进一步提高双执行器数字泵控系统的节能问 题进行仿真、试验、对比分析。目前,数字液压技 术的研究对象都是小流量系统,主要集中在数字泵 的构型及控制方面的研究,并在工程实践中取得一 定的应用。

对于大流量系统来说,从能耗角度出发,在 PCM 数字泵的概念基础上引入变量泵单元,提出一 种基于D+A(Digital+Analog)组合控制多泵源节能 控制新型液压系统,在前期的工作中进行该新型系 统的构型原则、以及系统流量冲击特性的仿真方面 的研究[22],并且仿真和试验研究泵控模式下系统的 节能特性。本文基于以上研究并结合该系统结构原 理特点,拟从多泵源液压系统的节能和控制角度入 手,提出泵阀复合控制策略,通过理论分析和试验 进行验证,意在为解决液压阀控系统传动效率低下 的问题提供借鉴。

1 构型原则

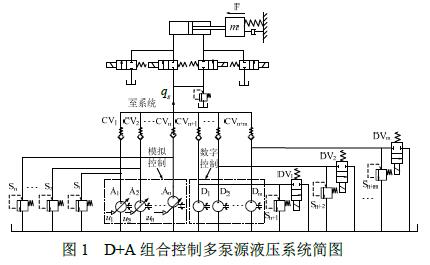

D+A 组合控制多泵源液压系统构型简图如图1 所示,主要由m 台定量泵和n 台变量泵组成,m 和 n 由系统流量的需求大小确定。每台泵出口并联设 置一个安全阀Si,同时为每台定量泵并联设置一个 卸荷阀DVi,在每台泵之后均加了单向阀CVi 起到 保护作用,液压缸的换向由四个二通阀实现。

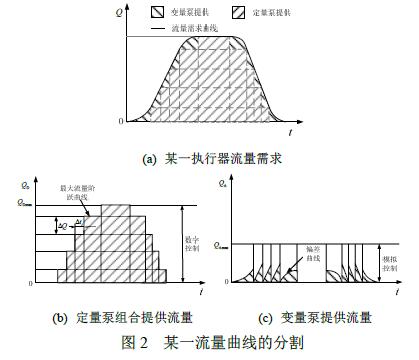

假设执行器流量需求曲线如图2a 所示,曲线内 部可以通过网格任意划分,显然它可以被看作是由 两个区域组成,一个是最接近流量需求曲线的流量 曲线的最大面积(图2b),另一个是流量需求曲线与 最大流量曲线之间的剩余面积(图2c)。可以通过不 同排量规格和数量的定量泵组合形成流量阶跃曲 线。根据图2c 组合不同的变量泵以提供剩余的期望 流量输出,最终平滑和准确满足负载流量需求。

由于流量区域划分不同,定量泵和变量泵会有 不同的组合。如果流量间隔越小,泵组的切换就会 过于频繁,而且变量泵的输出流量会过小。如果流 量间隔越大,泵组的切换频率会低一些,那么变量 泵的输出流量变大,甚至变量泵台数就会增加。因 此,需要综合考虑定量泵组的切换频率和变量泵的 台数及其控制信号的变化频率,选择合适的流量间 隔ΔQ。

2 流量状态矩阵求解

定量泵的流量控制信号为离散量,而变量泵流 量控制信号为连续量,在D+A 组合泵源组合形式 确定后,泵源的输出就完全取决于系统流量状态矩 阵。根据泵源输出与负载需求相匹配原则,在确定 负载需求后,泵源输出即为已知,因此,此时问题 即转化为已知泵源组合形式和泵源输出,反求系统 流量状态矩阵的问题。

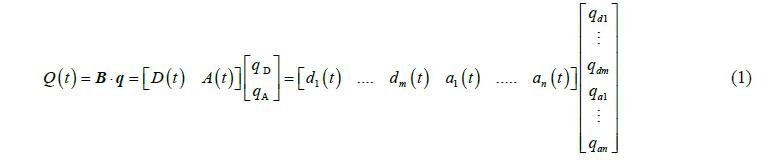

假设D+A 组合多泵源液压系统的输出流量可 以用矩阵表示为

式中,Q(t)为系统输出总流量;B 为流量状态控制 矩阵系数;q 为D+A多泵源液压系统流量输入列阵; D(t)为定量泵组控制信号矩阵;A(t)为变量泵组控制 信号矩阵;dm(t)为第m 台定量泵的流量状态控制函 数,取值0 或者1;m 为定量泵的台数;an(t)为第n 台变量泵的流量状态控制函数,取值域[0 1];n 为 变量泵的台数;qdm 为第m 台定量泵额定流量;qam 为第n 台变量泵额定流量。

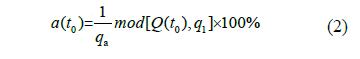

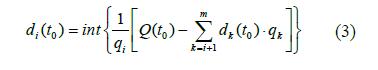

以使用二进制排量比为1:2:4 的定量泵和一个 变量泵为例,令q1,q2 和q3 分别为1:2:4 定量泵对 应规格定量泵的输出流量,引入余数函数mod 来解 决流态矩阵。根据指令输入得知某一时刻t0 的流量 值 0 Q t ,此时变量泵控制输入信号的百分比为

式中, qa 为变量泵的排量。 引入取整函数int(x),得到各个定量泵旁路卸荷 阀的控制信号表达通式为

式中,di(t0) 为第i 台定量泵旁路卸荷阀的控制信号。 将上述定量泵和变量泵的控制输入信号写成 矩阵形式

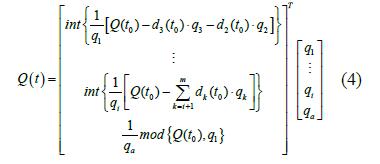

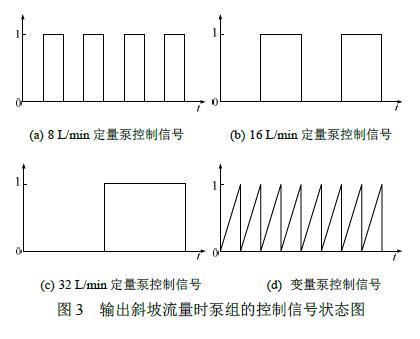

由式(4)可以求得二进制定量泵组排量配置下 D+A 多泵源液压系统的输出范围以及泵组状态的 系数矩阵。现设定三组定量泵的流量分别设置为8 L/min、16 L/min 和32 L/min,变量泵采用最小规格 的变量泵28.5 L/min,系统流量输出范围在0~84.5 L/min,其每个流量范围相应的泵组状态矩阵如表1 所示。

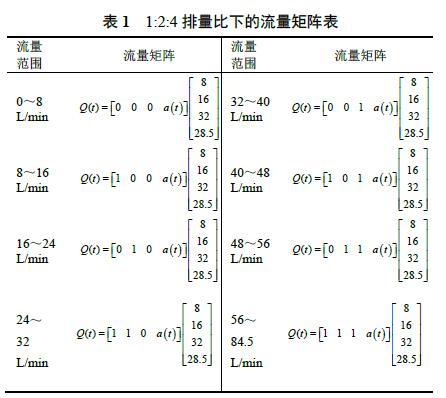

表1 给出D+A 多泵源液压系统的整个流量范 围内的矩阵表达,也可以将其绘制成信号状态图。 以输出斜坡流量为例(图3),其中图3a、图3b、图 3c 分别为流量输出为8 L/min、16 L/min 和32 L/min 的定量泵控制信号,图3d 为变量泵控制信号。显然, 定量泵组的控制信号为宽度不同的矩形波,而变量 泵的控制信号为连续的模拟量,在斜坡激励下,变 量泵的控制信号为三角波。

3 泵阀复合控制策略

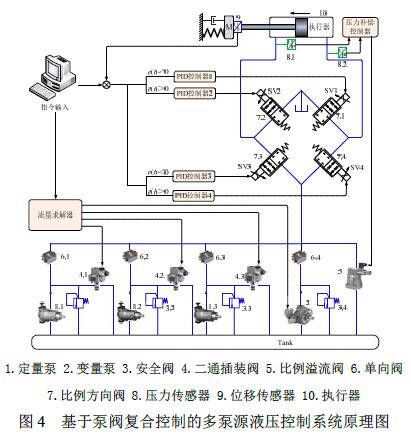

为了保证系统控制精度和响应,在D+A 多泵 源液压系统基础上提出泵阀复合控制策略,系统的 控制框架如图4 所示。通过D+A 组合控制调节泵 组的输出流量,泵源与执行器之间采用负载口独立 控制技术实现位置控制。在此基础上引入比例溢流 阀压力补偿环节,旨在控制系统输出压力。该控制 策略下使得系统即具有泵控系统降低液压源输出功 耗的特点,同时具备阀控系统较高系统动态性能和 控制精度的优势。

4 试验研究

4.1 试验原理及设备 D+A 组合控制多泵源液压系统试验平台硬件 部分主要由液压传动系统和控制采集系统两大部分 组成,其中液压传动系统包括主系统和负载模拟系 统两部分。图5 为D+A 多泵源液压控制系统试验 台和控制采集柜。

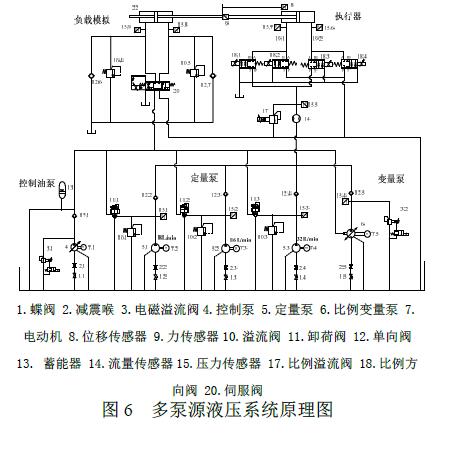

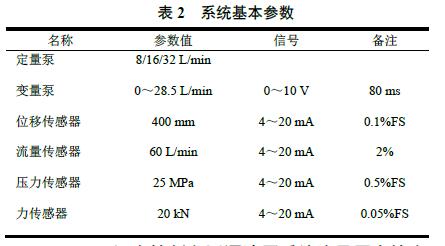

图6 为多泵源液压系统原理图,D+A 多泵源液 压系统主要由控制油泵4,定量泵5、变量泵6、溢 流阀3、卸荷阀11、比例溢流阀17 以及比例阀18 等组成。定量泵和变量泵组成具有泵控特性的流量 源;溢流阀压力为系统安全压力;控制泵为负载模 拟系统的油源,同时为系统中的元件提供压力控制 油;系统的最高工作压力由比例溢流阀设定。系统 基本参数如表2 所示。

4.2 D+A 组合控制多泵源液压系统流量压力输出 特性试验研究

在多泵源组合控制试验之前,首先对多泵源液 压系统中各个泵的流量压力输出特性进行试验研 究,以便为后续组合控制奠定试验基础。

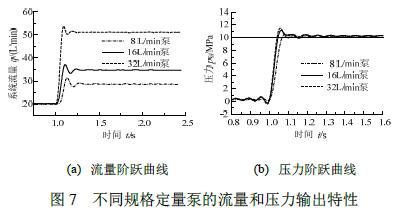

4.2.1 定量泵输出流量和压力特性分析 在系统流量输出为20 L/min、系统压力为10 MPa 下,8 L/min、16 L/min 和32 L/min 的定量泵在 阶跃开启指令下,系统输出流量和定量泵泵口压力 变化情况如图7 所示。从图7 可以看出,在1 s 时 刻各定量泵旁路卸荷阀接收到动作指令,以8 L/min 定量泵为例,经过20 ms 泵口压力开始上升,再经 过大约80 ms 泵口压力上升到系统压力10 MPa,此 时系统流量开始上升,因此系统流量曲线滞后于泵 口压力曲线,两者并不是同时开始上升,泵口压力 与系统压力相同时刻点,也即系统压力开始波动时 刻,系统压力波动大约在0.5 MPa 左右,系统流量 超调量为40%左右。其他排量定量泵情况相同,在 同一系统压力下定量泵排量越大,到达稳定流量的 时间越短,建压越快,但是同时压力波动也就越大。

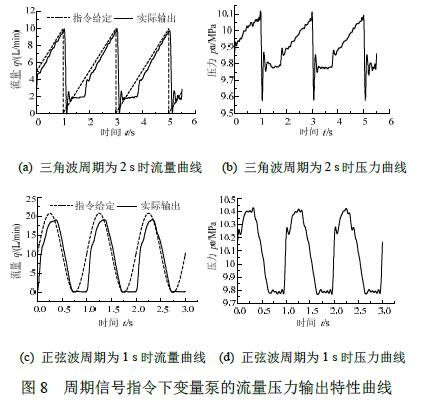

4.2.2 变量泵输出流量和压力特性分析 调定系统压力为10 MPa,变量泵在三角波和正 弦波指令信号输入下系统流量和压力曲线如图8 所 示。从图8 可以看出,在三角波信号指令输入下, 变量泵的输出流量曲线存在一定滞后,系统的压力 也出现不超过4%的波动情况。当变量泵在排量突 然变为零时,系统的反向冲击压力较大,而在正弦 波指令输入下,系统压力波动较为平滑。除此之外, 变量泵流量在小流量输入时误差较大,主要是由于 变量泵后存在单向阀,小流量时管路中建压需要时 间,因此通过单向阀的流量存在一定的滞后。

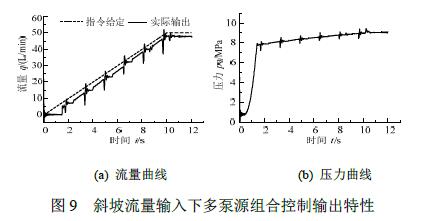

4.2.3 多泵源液压系统输出流量和压力特性分析 得到定量泵和变量泵的基本输出特性之后,需 要对组合泵源流量控制特性进行研究,以便为后续 泵阀复合控制奠定试验基础。将比例溢流阀设置为 8 MPa,输入斜坡流量信号,试验结果如图9 所示。 由图9 可知,在斜坡输入流量下泵组输出的流量基 本呈斜坡趋势,但是与指令信号存在一定的滞后和 稳态误差,特别是在变量泵小流量输出时,存在一 段水平趋势,泵组发生切换时流量曲线上会发生相 应的冲击,压力曲线上会发生相应的抖动。

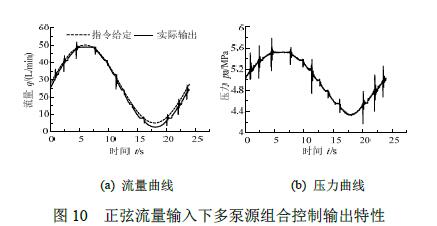

设置比例溢流阀的压力为5 MPa,输入正弦流 量信号,试验结果如图10 所示。

由图10 可知,正弦指令下的流量跟随误差相 对较小。但是在波峰出现水平段,在波谷却没有出 现。这是取决于变量泵的输出流量,在5 s 左右, 变量泵输出流量为0.6 L/min 左右,而在18 s 左右 时刻,变量泵输出流量为6 L/min,变量泵在小流量 输入时误差较大。同样在泵组发生切换时系统流量 和压力曲线均会发生相应的抖动。

4.3 D+A 组合控制多泵源液压系统泵阀复合位置 控制系统试验研究

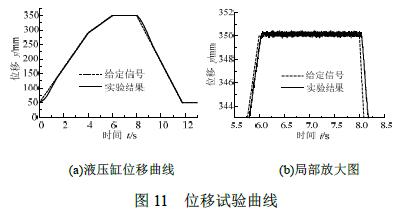

4.3.1 泵阀复合控制系统斜坡激励下输出特性 通过负载模拟缸溢流阀加载方式,设置加载溢 流阀的压力为5 MPa,主缸退回时加载溢流阀设置 为0 MPa。给定主缸速度信号为60 mm/s 快速伸出, 然后30 mm/s 慢速伸出,2 s 后以80 mm/s 快速退回。 位移曲线如图11 所示。由图11a 可以看出,液压缸 在0~1.5 s 和8~9.5 s 时间内出现较大误差,是由 于液压缸由静止到运动的起动过程中给定流量阶跃 信号,而多泵源液压系统所能提供的流量和响应具 有一定的上限,因此出现较大误差,当系统平稳运 动后误差较小,达到指定位置后的稳态误差为0.15 mm。

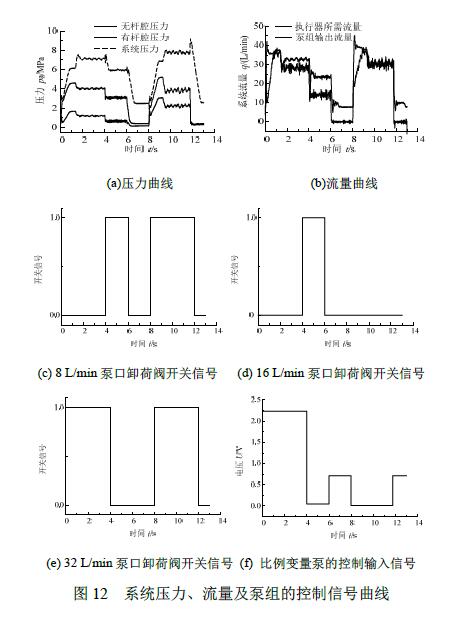

系统中压力、流量曲线及泵组的控制信号如图 12 所示。由图12 可以看出,液压缸在起动时,两 腔压力出现较大超调。多泵源液压系统输出压力, 是由两腔压力的一个线性组合,只是多2 MPa 的压 力补偿,因此其变化趋势与液压缸两腔压力变化趋 势相类似。由图12 b 可以看出,流量补偿后,泵源 输出的流量基本都在执行器所需要的流量之上,即 满足执行器的流量需求,多余的流量最终会通过比 例溢流阀溢流掉,保证系统压力为比例溢流阀的设 定值,同时可以看出在泵组发生切换时流量曲线上 也会发生相应的冲击,压力曲线上也会发生相应的 抖动。

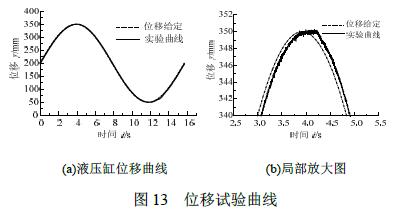

4.3.2 泵阀复合控制系统正弦激励下输出特性 验证在正弦位置指令下,D+A 多泵源液压系统 变流量输出的输出特性,负载压力设置为5 MPa, 给定周期为16 s 的正弦信号。位移曲线如图13 所 示。由位移曲线可以看出,在正弦位移输入下,液 压缸的位移控制效果比较理想,位置跟随精度达到 ±0.1 mm,并且仅存在0.1 s 左右的滞后。

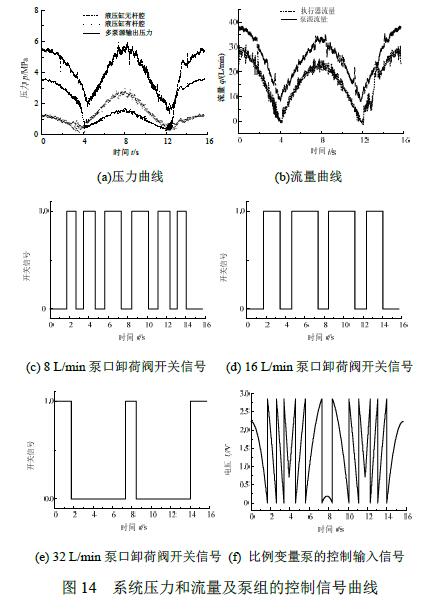

系统中压力、流量曲线及泵组的控制信号如图 14 所示,多泵源液压系统输出压力即比例溢流阀的 设定压力,与各个泵口的压力变化趋势一致,均呈 现正弦变化趋势。因泵口的单向阀在一定程度上对 减小流量和压力冲击起到作用,故压力与流量曲线 均较为平滑。由各个泵的控制信号可以发现,排量 越大的泵的使用的频率越低,而变量泵控制信号始 终在不断地变化,以满足系统输出的流量为连续变 化。系统输出的流量较液压缸所需要的流量多10 L/min,流量补偿的值是由人为设置,当两者相等时, 相当于泵控系统。因此,对于确定的工况下,采用 泵阀复合控制和流量补偿后的效果可以不断地接近 泵控系统控制效果。

5 结论

(1) 本文提出一种基于D+A 组合控制多泵源液 压控制系统,给出该系统的构型原则以及流量状态矩 阵的求解方法,旨在构建一种结合阀控系统快速响应 优势和泵控系统节能优势,使流量和压力尽量匹配负 载需求的多泵源液压系统,达到降低系统能耗的目 的。

(2) 从流量和压力匹配角度提出D+A 多泵源液 压系统泵阀复合控制方法,搭建试验台对提出的新系 统进行原理性试验验证,试验结果表明泵阀复合控制 策略下液压缸的位置跟随精度良好,而且当负载所需 要的流量和压力变化时,与传统的液压控制系统相 比,泵口流量和压力能够及时地做出调整与负载相匹 配,这样就降低了系统的溢流损失,同时通过比例阀 的压差减小,节流损失随之减小。