摘要:为研究泵腔径向间隙对泵腔内部流场的影响,更好地优化多级泵水力性能,选取某悬臂式多级离心泵为研究对象,基于 计算流体力学(CFD)与试验相结合的研究方法对泵腔内部流场进行分析研究,k-ε 湍流模型下的数值模拟外特性结果与试验值吻 合较好,说明数值模拟结果可以代替试验对泵腔内部进行流场分析。设计三种泵腔间隙方案,对比分析泵腔内部切向速度分布及 压力脉动情况。结果表明:随着测速点位置半径的减小,前泵腔无量纲切向速度逐渐增大,且液体旋转角速度会超出叶轮旋转角 速度,而后泵腔中无量纲切向速度总体却呈现逐渐减小的趋势;内流场泵腔间隙区域及叶轮出口处压力脉动主要集中在0~1680Hz 范围内,压力脉动主频均出现在一倍导叶叶频处,主频脉动幅值由首级向末级逐级递减,泵腔间隙区域压力脉动也受到叶轮叶片 数的影响,次主频出现在一倍叶轮叶频处,且在其他叶频倍频处均发生压力脉动现象。

引言

悬臂式多级离心泵将叶轮、导叶等主要零件安装 于主轴双支撑的一端,具有小流量、高扬程、使用安 装方便等优点,广泛应用于农业喷灌、工业用水以及 城市供水等领域。但是由于自身结构的特点,多级离 心泵内部流场的流动状态更加复杂,具有极其重要的 研究价值[1-6]。

目前,对于离心泵泵腔内部流场的研究多集中于 单级离心泵,对圆盘摩擦损失产生机理、泵腔内部压 力分布以及轴向力计算方法都有较为全面的研究 [7-13]。随着CFD 技术的发展,数值模拟方法逐渐成为 了流体机械研究的重要手段,王秀勇[14]对由叶轮通 道、蜗室、泵腔和密封环间隙组成的离心泵计算域进 行了定常数值模拟,指出泵腔内的流场分布具有非轴 对称性。赵万勇[15]研究了口环间隙对泵腔内流动的影 响,结果表明前口环间隙大小对泵腔内流体的压力及 速度分布具有较大影响,随着间隙值的增大,压力系 数变小,泵腔内流体速度随之增大。戴菡葳[16]在试验 和数值模拟相互验证的基础上,研究了叶轮出口宽度 对离心泵泵腔内压力脉动分布的影响,提出了出口宽 度与前腔间隙的最佳比值为1.81。

截止目前,对于多级离心泵泵腔内部流场的研究 较少,本文以悬臂式多级离心泵为研究对象,运用 CFD 数值模拟与试验相结合的方法研究了泵腔内部 速度场分布和压力脉动情况。在通过试验验证数值模 拟准确性的基础上,对比分析泵腔径向间隙对于泵腔 流场速度分布及压力脉动的影响。

1 计算模型数值模拟及试验验证

1.1 计算模型

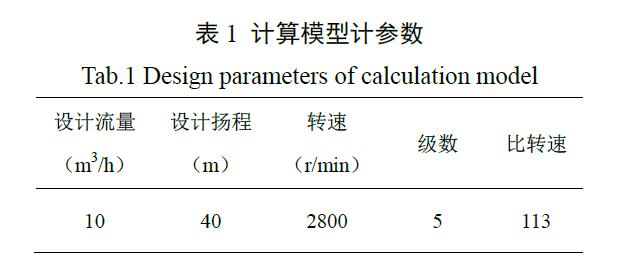

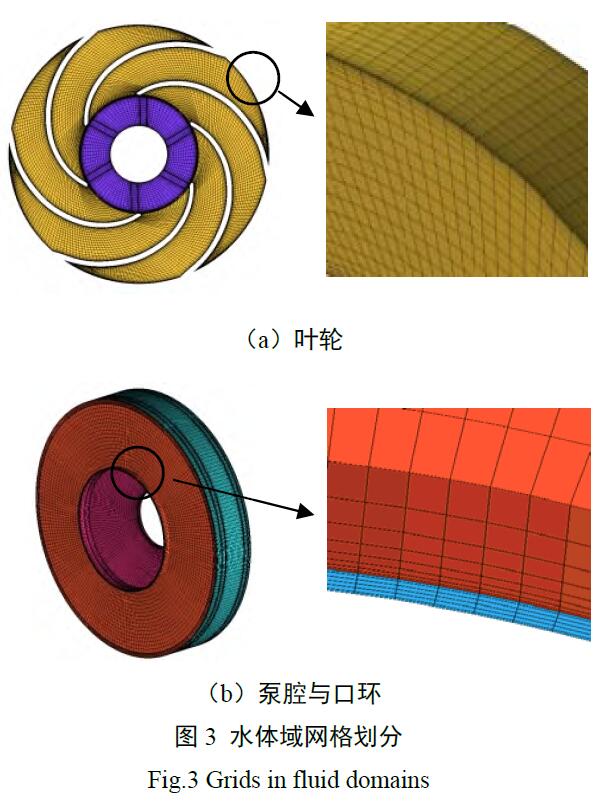

本文选取的计算模型为福建某企业悬臂式五级多 级离心泵,模型泵结构图见图1。模型泵设计参数如 表1 所示,叶轮采用圆柱型叶片,叶片数为6,进口 直径Dj=45mm,出口直径D2=101.5mm,出口宽度 b2=10mm;导叶采用流道式导叶结构,叶片数为12, 基圆直径D3=104.5mm,进口宽度b3=12mm。

1.2 计算域

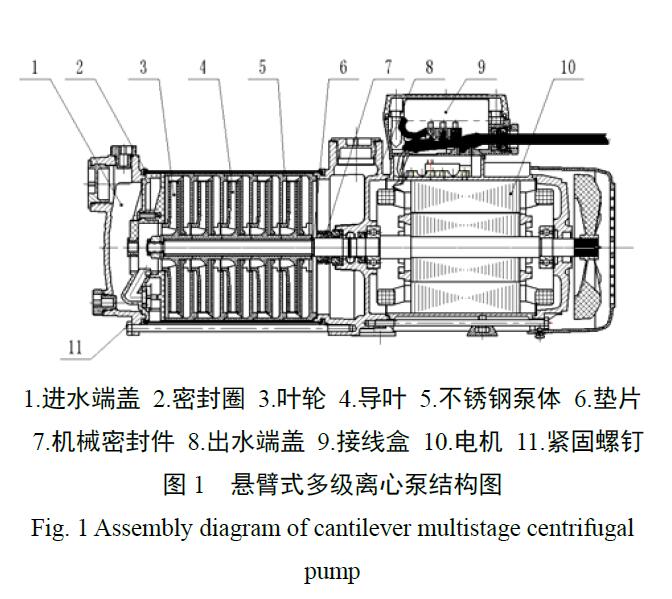

叶轮口环会导致容积泄漏损失,同时旋转叶轮与 泵体静壁面形成的泵腔易导致圆盘摩擦损失,所以多 级离心泵水体域不仅包括叶轮水体与导叶水体区域, 还包括与叶轮前盖板和后盖板接触的区域。为了保证 模拟的准确性,在进行水体域建模时需要考虑口环和 泵腔的水体域,本文将口环水体合并于泵腔水体中进 行三维建模,之后进行网格划分,省掉二者之间的交 界面设置,可以更好地保证数值模拟的准确性。为了 分析多级离心泵第二、三、四级的内部流场,综合数 值模拟准确性与计算量二者之间的考虑,采用三级模 拟方法,以数值计算模型中的第二级代替实际五级离 心泵中第二、三、四级进行分析,并在进、出口端设 置进口段水体和出口段水体。本文使用Creo3.0 造型 软件进行三维建模,整体计算域包括进口段、叶轮、 泵腔与口环、导叶、以及出口段水体,如图2 所示。

1.3 网格划分及无关性分析

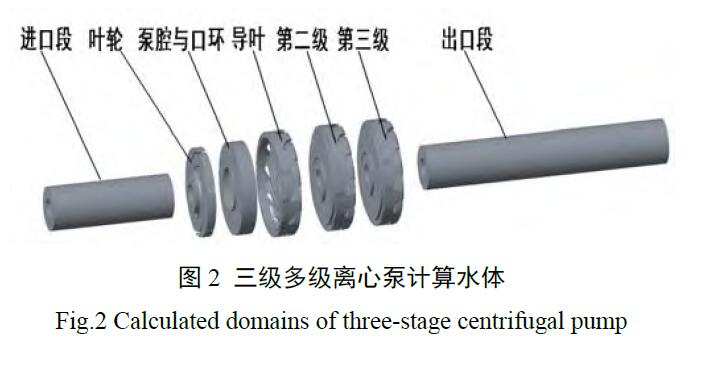

网格划分包括结构网格、非结构网格以及混合网 格,结构网格根据流场的预估,需要对计算域进行拓 扑分块,网格质量易于控制,非结构网格自动生成网格,适应能力强,适用于复杂结构的网格划分,但局 部的计算域网格较差,混合网格则是两者的结合。对 于计算域中简单结构的水体域进行结构网格划分,复 杂结构进行非结构网格划分。通常情况下,结构网格 质量要优于非结构网格,计算精度高,收敛速度快, 但本文中由于流道式导叶的存在,导叶水体结构复杂, 更合适采用非结构网格划分,其他水体域则采用结构 化网格划分。

叶轮和泵腔分别作为重要的计算域部分,对其网 格还需进行边界层加密,即沿壁面法向方向设置合适 的节点分布律,最重要的是第一层网格节点与壁面的 距离。以y+来表明第一层网格节点与壁面的无量纲距 离,对于高雷诺数模型下的标准壁面函数,控制y+ 的范围在30-300 之内,为尽可能的减小不同水体之间 数据传递误差,两个对应交界面上节点分布应按相同 分布规律进行设置,在本文中即控制叶轮、泵腔进、 出口处相应交界面节点分布规律一致。采用 ICEM-CFD 14.5 软件对叶轮、泵腔和口环进行网格划 分如图3 所示。

对计算域的网格进行无关性分析,选择三种网格 数不等的网格方案,对设计流量10m3/h 下的总扬程进 行分析,网格无关性分析如表2 所示。网格一较疏, 总扬程偏高,网格三比网格二总扬程下降0.55%,误 差较小,故选择网格二进行多级离心泵的数值模拟, 其各计算域网格及节点数如表3 所示。

1.4 数值模拟设置

运用 CFX 14.5 进行数值求解,将整个全流场设为 三维不可压稳态粘性湍流流场,湍流模型采用标准k-ε 模型。叶轮水体设为转动部件,其余水体为静止部件, 与叶轮水体接触的交界面设为“Frozen Rotor”,进口设 为速度进口,出口设为Opening,根据扬程预设其相 对静压,固壁表面无滑移。在求解控制中,采用高阶 格式离散差分方程,收敛精度设为10-5。为保证收敛 效果,在计算过程中对泵进、出口总压及扬程进行监 测,其最终的曲线波动要保证在0.5%以内。

1.5 试验验证

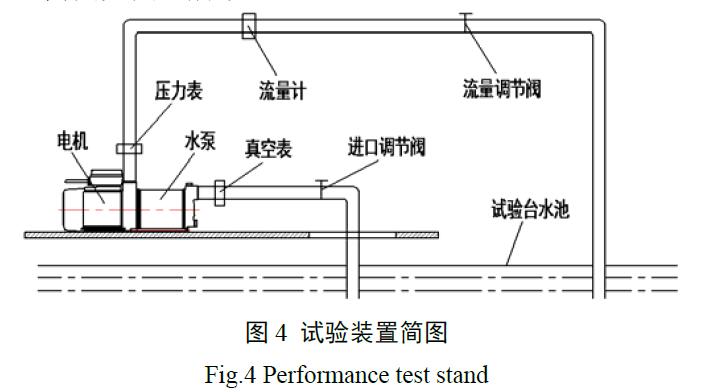

在江苏大学流体机械试验室搭建多级离心泵试验 台,严格按照GB/T 3216-2005 标准进行试验,试验装 置简图如图4 所示。

为了验证数值模拟的准确性,将试验数据与数值 模拟数据进行对比。结果表明: 在设计点工况 (Q=10m3/h)下,三级模拟结果换算成五级,扬程为 44.14m,效率为59.4%,试验扬程为42.57m,效率为 56.3%,数值模拟扬程与效率均略高于试验值,扬程 计算误差为3.7%,效率计算误差为5.5%。在设计点 工况下数值计算结果与试验结果吻合性较好,可以用 数值计算结果进行模型泵的内部流场分析。

2 泵腔内部流场分析

2.1 设计方案

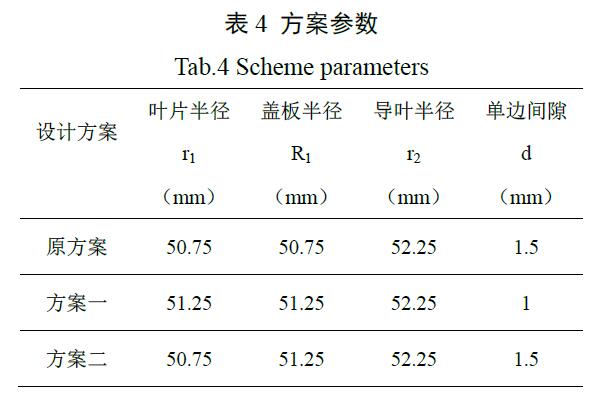

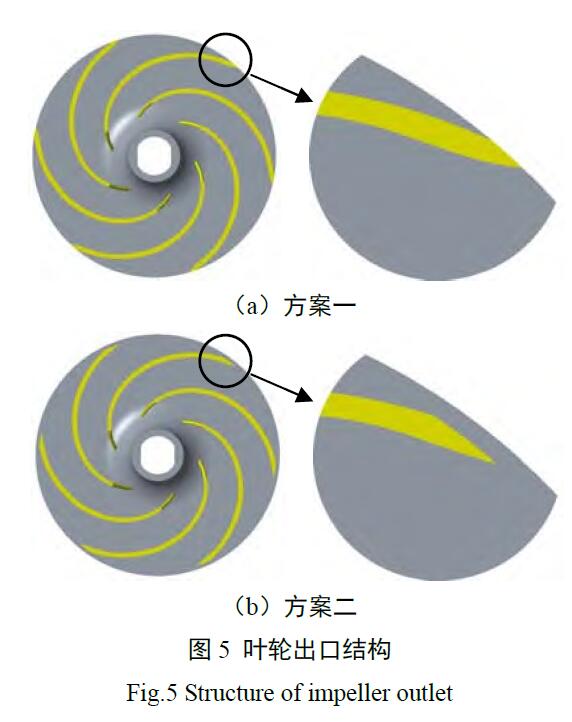

为研究泵腔径向间隙对悬臂式多级离心泵泵腔内 部流场的影响,在原方案的基础上对叶轮出口边结构 进行三维建模改进,方案一叶片半径r1 与前、后盖板 半径R1 一致,方案二在方案一的基础上进行叶片的切 除处理,前、后盖保持不变,使得叶片半径r1 低于前、 后盖板半径R1,导叶尺寸保持不变,各方案具体参数 如表4 所示,改进方案的叶轮出口结构如图5 所示。

2.2 水力性能对比分析

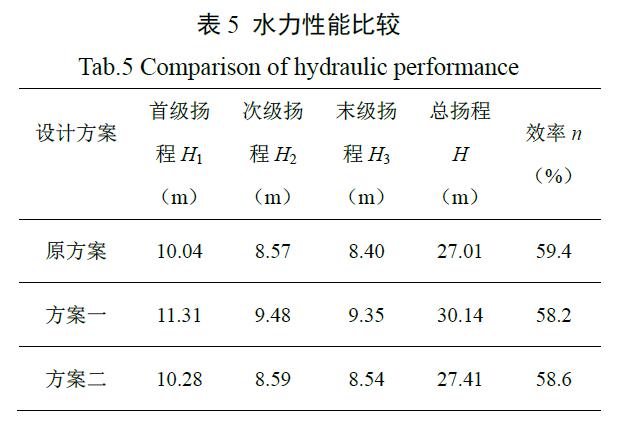

在设计工况下,分别对各方案进行定常数值计算, 水力性能模拟结果如表5 所示。各方案中首级扬程H1 均明显大于次级扬程H2 与末级扬程H3,这是由于水 流由进口段流入首级叶轮时较平稳,进口无旋流现象, 在首级叶轮和导叶中能量损失小,扬程高于其它两级。 次级和末级扬程十分接近,在原方案中差值最大,达 到0.17m,方案二中差值最小,仅为0.05m。方案一 较原方案扬程有明显的提高,总扬程提高了11.59%, 自首级至末级,单级扬程分别提高12.65%,10.62%, 11.31%,这是由于减小了叶轮与导叶动静交接处的单 边间隙,动静干涉作用有所增强;方案二较原方案扬 程有小幅提高,总扬程提高了1.48%,自首级至末级, 单级扬程分别提高2.39%,0.23%,1.67%,相比于方 案一,方案二叶片出口处到多级离心泵叶轮边缘形成 一圈水环,相当于增大了多级离心泵叶轮与导叶动静 过渡区的间隙,即可以减弱动静干涉作用,同时叶轮 前、后盖板半径不变,能够更好地收集水流进入导叶, 从而保证水利性能。从以上方案与原方案的比较中, 还可以发现首级单级扬程提高最多,末级次之,次级 提高最少,这可能是由于次级位于首级与末级之间, 进口受到首级导叶收集效果的影响,出口受到末级叶 轮旋转的影响,能量损失最高,所以扬程增加最少。 另外,方案一效率较原方案下降1.2%,方案二下降 1.35%,二者相差不大。

2.3 泵腔速度对比分析

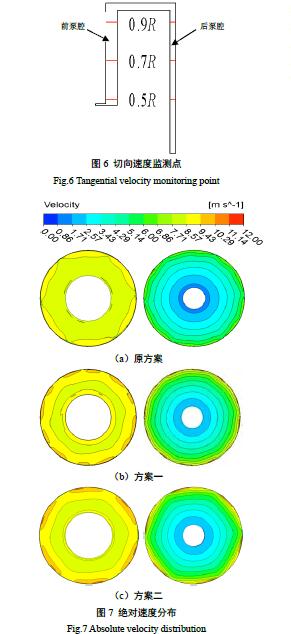

为更准确的反映离心泵内部流场信息,在定常数 值计算的基础上,进行非定常数值计算,叶轮每旋转 1︒设为一时间步长,计算6 圈,共2160 步,收敛精 度设为10-5,最大迭代步数设为20。以第二级泵腔为 研究对象,分析前、后泵腔中切向速度沿轴向方向的 变化趋势。选取r=0.9R,0.7R,0.5R 位置处监测切向 速度,如图6 所示,并对无量纲切向速度v 进行分析, 其中v=vr/ωr,ω=2πn/60,n 表示叶轮转速,r 表示测 速点位置半径,R 表示泵腔半径,vr 表示测速点切向 速度。ZQ 表示前泵腔测速点轴向位置在壳体与叶轮前 盖板间的相对位置,ZH 表示后泵腔测速点轴向位置在 叶轮后盖板与壳体间的相对位置,范围均为0~1.0。

图 7 为三种方案下的绝对速度分布图,左侧为前 泵腔,右侧为后泵腔。区别于单级离心泵泵腔的非对 称流动,多级离心泵由于导叶的存在,使得泵腔中水 流呈现对称性流动的特点,其绝对速度分布也呈现对 称性。各方案中泵腔进口处绝对速度最大,前泵腔绝 对速度总体上高于后泵腔,后泵腔绝对速度降低变化 明显。方案一绝对速度值最大,前泵腔进口位置出现 流动紊乱现象,这可能是由于泵腔间隙的减小加剧了 动静干涉的影响,使得泵腔内流动变得更加复杂,方 案二中由于水环的存在,前泵腔中流动紊乱现象消失, 泵腔流动特点与原方案一致,泵腔进口位置绝对速度 值较方案一有所减小,但是明显高于原方案。

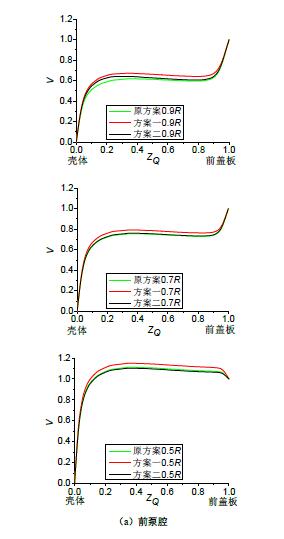

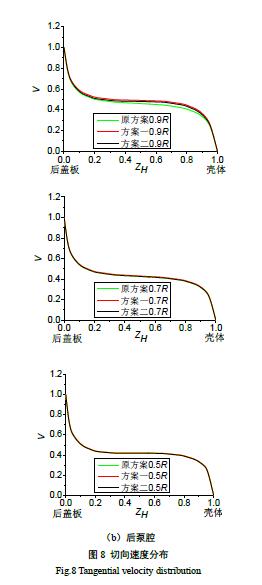

图8 为三种方案下前、后泵腔切向速度沿轴向的 对比分布情况。泵腔中无量纲切向速度的实质是泵腔 中液体旋转角速度与叶轮旋转角速度的比值。由图8 (a)可以看出,在泵腔中存在切向速度沿轴向位置变 化不明显的流动核心区,三种方案下前泵腔中无量纲 切向速度总体变化趋势随着测速点位置半径的减小而 增大,即液体的旋转角速度随着测速点位置半径的减 小而增大。在流动核心区中,0.9R 半径位置处无量纲 切向速度为0.6~0.7ω,0.7R 半径位置处为0.7~0.8ω, 距离口环位置最近的0.5R 半径位置处增大至1.1ω 左 右,这是由于前泵腔中口环造成的液体泄漏所致,泵 运转过程中,液体在叶轮出口处压力达到最高,在压 差的作用下,半径位置大的高压区液体在向半径位置 小的低压区运动过程中存在一个加速效果,所以切向 速度随着半径位置的减小而增大,在0.5R 半径位置处 液体旋转角速度甚至高于叶轮旋转角速度。比较三种 方案的切向速度变化可以发现:单边间隙最小的方案 一切向速度值均高于其他两种方案,且0.9R 半径位置 处差值最大,0.5R 半径位置处差值最小;0.9R 半径位 置处方案二切向速度曲线略高于原方案,0.7R 与0.5R 半径位置处曲线较为接近。这是由于在0.9R 半径位置 处距离叶轮出口边较近,切向速度值主要受叶轮出口 边结构的影响,而在半径位置减小的过程中,叶轮出 口边结构对切向速度的影响逐渐减小,口环泄漏作用 的影响逐渐增大,0.5R 半径位置处,口环泄漏作用影 响达到最大,因此,在只改变出口边结构的情况下, 各方案沿径向的切向速度差值呈现由大到小的变化过 程。

由图 8(b)可以看出,三种方案下后泵腔中无量 纲切向速度总体变化趋势随着测速点位置半径的减小 而减小,这与前泵腔的变化规律相反,并且切向速度 降低的程度较平缓,0.5R~0.9R 半径范围内无量纲切 向速度为0.4~0.5ω,未出现液体旋转角速度大于叶轮 旋转角速度的现象。造成这种与前泵腔完全相反结果 的原因是后泵腔不存在液体泄漏现象,液体运动过程 中能量一直被消耗。除0.9R 半径位置处原方案无量纲 切向速度曲线略低于方案一和方案二,0.5R 与0.7R 半径位置处各方案曲线拟合程度较好。

2.4 压力脉动对比分析

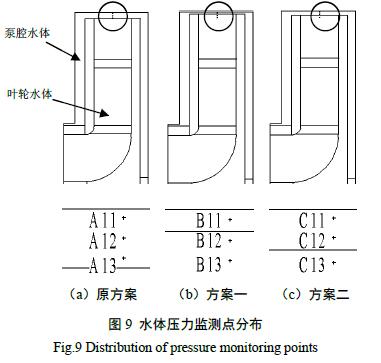

如图 9 所示,在泵腔间隙区域(静止域)及叶轮 出口位置区域(旋转域)设置压力脉动监测点。

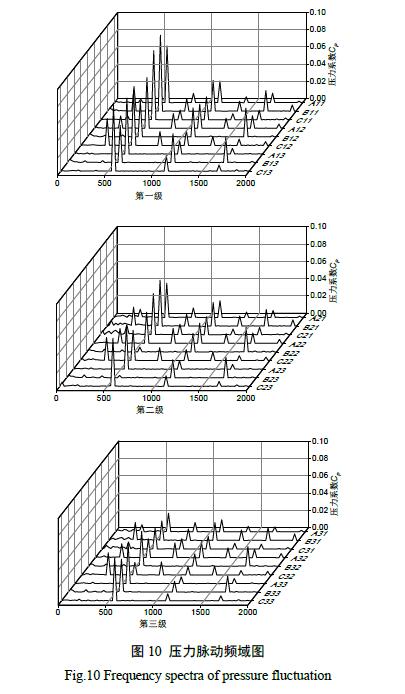

设置原则如下:每级叶轮出口边轴向中心位置设 置A11、A12、A13,分别表示原方案第一级自上而下 3 个监测点,A21、A22、A23 分别表示原方案第二级 泵腔水体 叶轮水体

自上而下3 个监测点,A31、A32、A33 分别表示原方 案第三级自上而下3 个监测点,以此类推,方案一与 方案二以字母B 和C 表示。原方案中监测点均位于泵 腔间隙区域,方案一中B11、B21、B31 位于泵腔间隙 区域,其余监测点位于叶轮出口处,方案二中C13、 C23、C33 位于叶轮出口处,其余监测点位于泵腔间 隙区域。取后2 圈压力时域信号进行压力系数Cp变换, ΔP为瞬时压力与平均压力之差,ρ 为流体密度,u2 为叶轮出口圆周速度。压力系数Cp 的实质是瞬时压力

值在平均压力值附近的上下波动,是一种时域信号, 将时域信号进行快速傅里叶变换(FFT),得到的压力 脉动频域图如图10 所示。

本模型泵轴转速2800r/min,轴频为46.67Hz,处 理得到0~2000Hz 范围内的频域图。泵静止域监测点 压力脉动主频多为一倍叶轮叶频,叶轮旋转域监测点 压力脉动主频多为一倍导叶叶频,但从图10 可知,三 种方案中各级监测点压力脉动主频多为一倍导叶叶频 560Hz,且1120Hz 与1680Hz 频率值处压力脉动也有 较明显的波峰,这是由于压力脉动值在叶轮通过频率 和导叶通过频率的公倍数处(即560Hz、1120Hz、 1680Hz)会出现增强现象,使得各监测点主频均表现 为一倍导叶叶频。主频脉动幅值由首级向末级逐级递 减,这与各级内部压力梯度分布有关,由表5 可知, 在基于进出口压力的单级扬程计算方法前提下,首级 扬程明显高于次级扬程,次级扬程略高于末级扬程, 说明首级水体中压力分布梯度最大,末级最小,对应 图10 中主频幅值随级数的递减规律。对比三种方案下 的压力脉动发现,叶轮出口处监测点的压力脉动在一 倍叶轮叶频及其他倍频处无明显的脉动幅值,次主频 出现在1120Hz 频率值处,并且压力脉动幅值随着频 率的增加而降低。泵腔间隙区域监测点的次主频出现 在一倍叶轮叶频处,且在其他倍频处均有较明显的压 力脉动现象,这说明泵腔间隙区域压力脉动也受到叶 轮叶片数的影响。

3 结论

1)各方案中首级扬程H1 均明显大于次级扬程H2 与末级扬程H3,并且由方案一、方案二与原方案比较 可知,改变泵腔间隙以提高泵扬程时,首级单级扬程 提高最多,末级次之,次级提高最少。

2)多级泵泵腔流动具有对称性,前泵腔无量纲切 向速度总体变化趋势随着测速点位置半径的减小而增 大,在距离口环位置最近的0.5R 半径位置处增大至 1.1ω 左右,液体旋转角速度超出叶轮旋转角速度;后 泵腔中无量纲切向速度总体变化趋势随着测速点位置 半径的减小而减小,并且切向速度降低的程度较平缓, 未出现液体旋转角速度大于叶轮旋转角速度的现象。 在只改变叶轮出口边结构的情况下,前后泵腔在大径 处的切向速度变化差值较为明显。

3)内流场泵腔间隙区域及叶轮出口处压力脉动主 要集中在0~1680Hz 范围内,压力脉动值在叶轮通过 频率和导叶通过频率的公倍数处出现增强现象,主频 均为一倍导叶叶频560Hz,主频脉动幅值由首级向末 级逐级递减;泵腔间隙区域压力脉动也受到叶轮叶片 数的影响,次主频出现在一倍叶轮叶频280Hz 频率值 处,且在其他倍频处均有较明显的压力脉动现象。