双吸泵在供水领域的广泛应用,所取得的巨大的经济效益,愈发为水泵行业所依重,并不遗余力研发新产品;其性能的先进性、结构的复杂性,富有挑战性的制造工艺特点,愈发被行业专家所乐道,并千方百计探究新工艺,以此带给企业卓越的技术进步。东方泵业在三十多年的生产实践中,将公司最为重要的主导产品——双吸泵,施行先进的制造工艺,打造成优质品牌,成为引领行业技术进步的标杆。

1

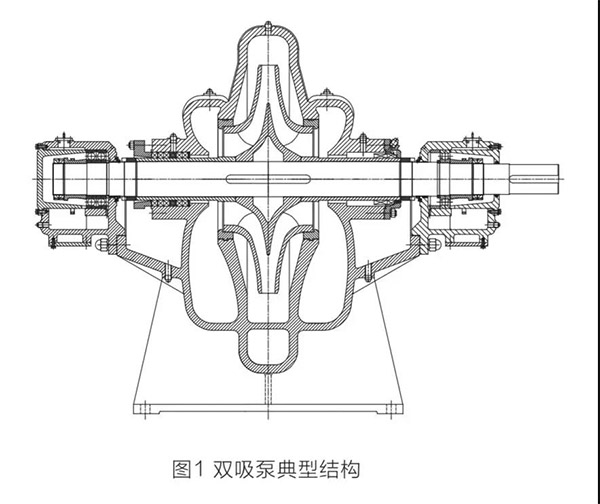

双吸泵典型结构

双吸泵叶轮由两个单吸叶轮背靠背组合而成,泵体上布置两个吸水室一个压水室,名为双吸泵;又因工艺需要按泵体水平中线分开成上下两部分,也称之为中开双吸泵。泵体两端连接有轴承部件,支承双吸泵整个转子、轴封等全部功能部件的正常工作如图1。

泵性能指标是液体在泵内运动情况的外部表现形式,而液体的运动情况是由过流部分的几何形状决定的。所以,泵设计中水力流道在结构中具有独特的核心作用,水力流道在制造、装配后的准确度尤其显得重要。水力流道是以特定的几何形状存在于零件中,由热加工铸造完成,再经机械加工后组装确定在整机中的位置,因此,生产制造过程中对各个工序采取合理的工艺措施,是保证泵精度储备,满足产品使用性能的决定因素。

2

关联件及制造误差的影响

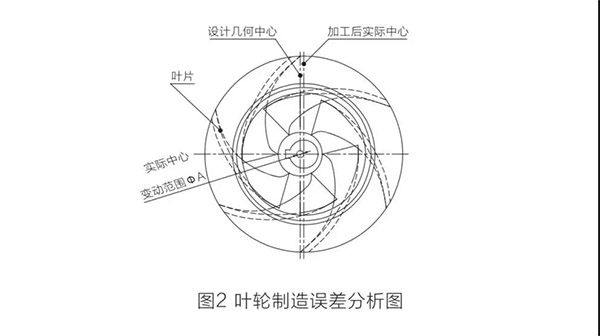

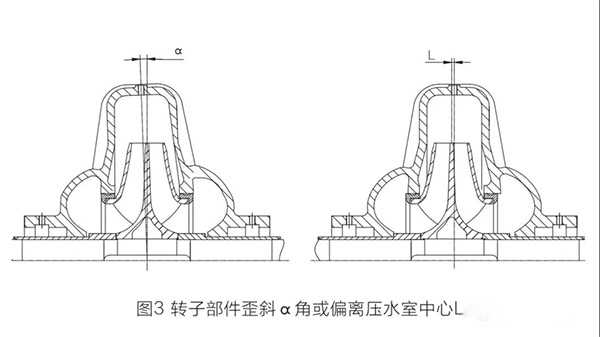

在泵的生产制造过程中,常由于方方面面的原因,造成泵加工、组装后,转子的实际回转中心与水力流道设计的几何中心不重合(如图2、图3),这样改变了液体在泵内的流场,既影响到泵的性能参数如流量、扬程和效率;也可能造成转子受力不平衡,影起泵的振动、过载超电流等故障,影响到各部件的使用可靠性。

泵体的两端,分别有安装轴承座的半圆孔,轴承座通过泵体上半圆孔和其端面定位,用螺栓固定在泵体上。设计图样给出了两端半圆孔的同轴度要求及其端面的跳动要求,以保证转子在轴承中的正常转动。

综上分析,影响泵性能参数和使用可靠性的关键件是叶轮、泵体泵盖、轴和轴承部件。叶轮、轴和轴承座的制造相对简单,而泵体泵盖组件因其结构的复杂性给制造工艺带来了诸多的不便,因为泵体和泵盖组合后一起加工,中间孔直径大,两端孔直径小,加工大孔时看不到切削情况,且各孔要求同轴度高,定位端面对孔中心线有跳动要求。因此,泵行业对双吸泵泵体的加工投入了大量的设备、工装和人力。

3

双吸泵制造工艺措施

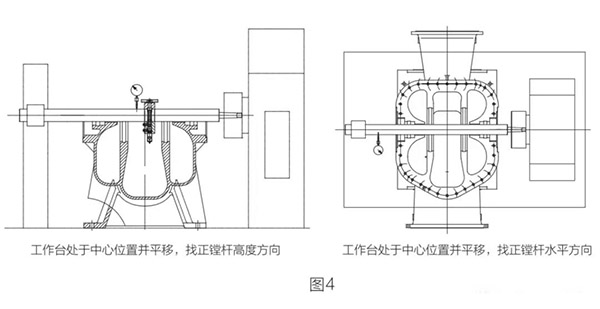

1、双吸泵泵体镗床加工控制要点:泵体泵盖组件镗孔是非常重要的工序,在普通镗床完成中开面的加工,是直接利用加长镗杆将各孔依次加工好,再利用平旋盘上的刀杆分别加工两侧端面。首先,镗工必须按工作台送进方向打表找正镗杆的高度和水平两个方向(附图4)的直线度;

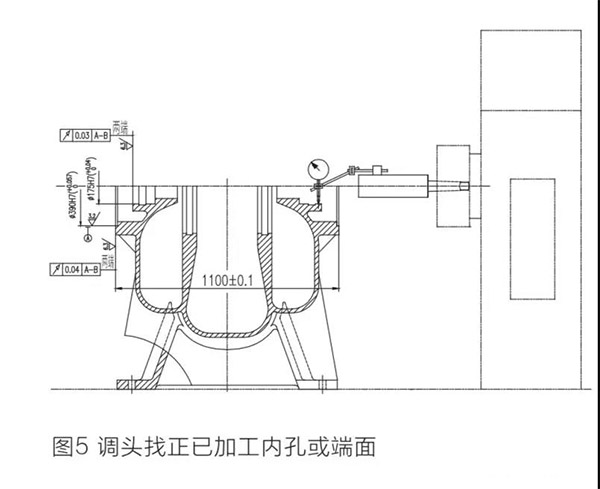

加工完中开面各孔和近床身一侧端面后,工作台调转1800,必须打表找正泵体已加工孔和端面(附图5),

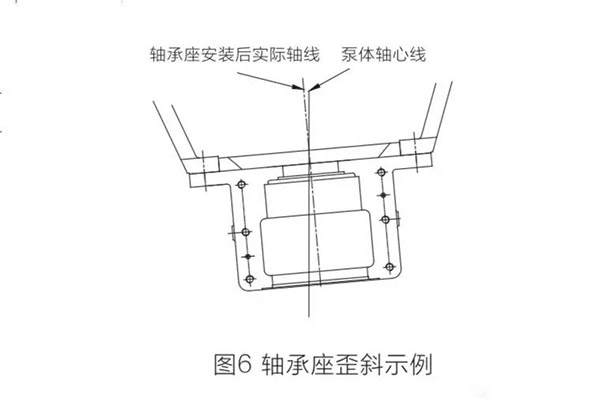

确保新加工面跳动要求。这种加工方法对镗床的精度和操作者的要求较高,并需要时常检查机床长期使用可能导致各部件的送进或回转运动的准确性;否则加工完的泵体两端轴承座安装平面其跳动误差远远超出设计要求,导致轴承座装上去自然歪斜(图6)。

2、双吸泵装配工序控制要点:待装零件必须满足工艺卫生要求,如配合轴径、轴承室表面清洁;

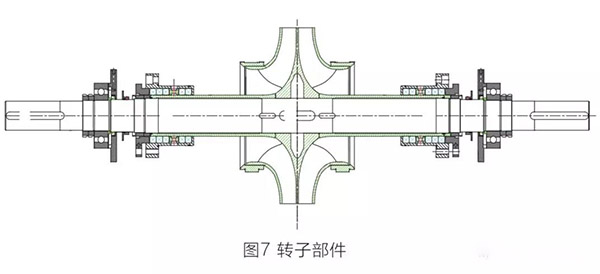

(如图7)组装转子部件时,轴装入叶轮孔前确认驱动端位置应符合设计要求,轴承热装温度按大小轴承控制适当温度;

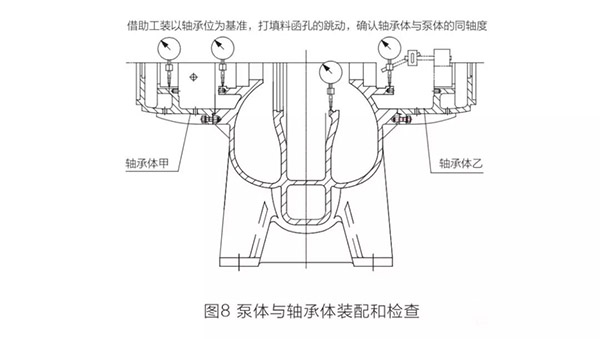

(如图8)在连接轴承体后就必须检查组件两端轴承安装孔径的跳动情况,不允许出现图6所示的歪斜;

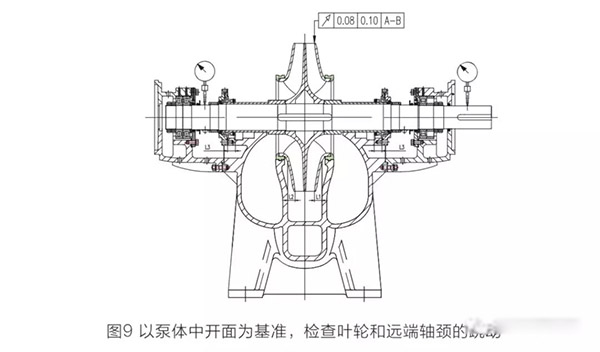

(如图9)泵体组件与转子组件总装时必须同时检查叶轮外径和远端轴径的跳动,必须准确调正叶轮流道与泵体流道的对中(L1≈L2)、机封安装尺寸L3。泵体泵盖中开面法兰或轴承体周向连接螺栓螺母的拧紧必须分层次对称均匀牢固紧定;整机装完后检查轴颈与轴承盖的间隙,确认轴承体部件处于正常位置。

优质产品源于优秀的设计,成于优良的制造,而优良制造取决于合理的加工工艺及科学的组织管理和控制方法。公司数控双头镗、加工中心等高端设备的应用,使双吸泵泵体的加工变得更简单快捷;中开面校准样板的投入使用,确保叶轮和泵体流道的准确对中;装配中工步间监控检测,确保产品装配质量符合工艺设计要求。因此,重视工艺设计的合理性并结合生产实践致力工艺创新,使工艺管理最大程度地发挥人才、设备等技术资源的优势,就一定能实现优质高产,降低生产成本,为企业创造出良好的效益。