一、自平衡泵与普通泵的结构原理

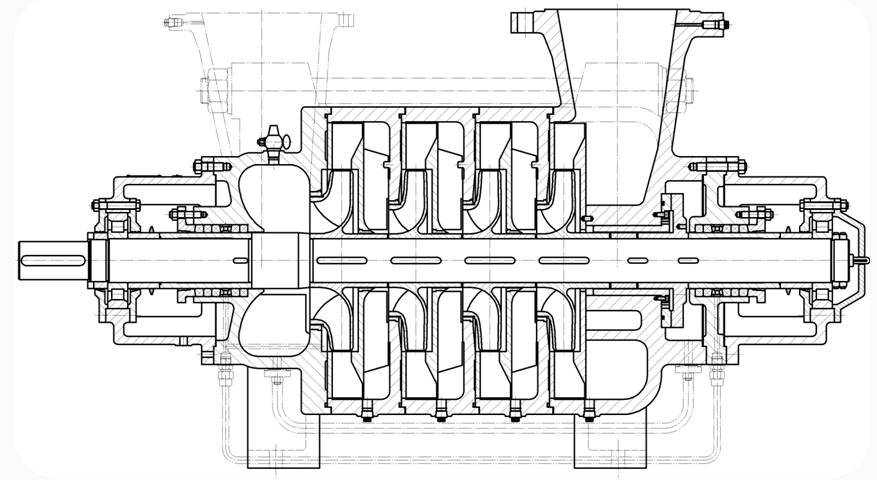

普通多级泵

普通泵结构描述

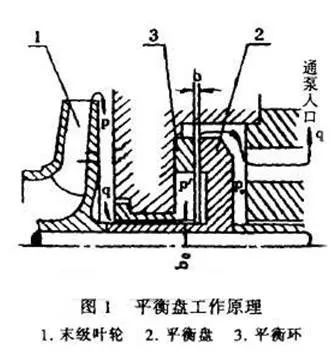

传统D型卧式多级离心泵叶轮布置为同一方向,每个叶轮所受的轴向力都朝同一方向,为平衡轴向力,设置了一个专门的平衡机构,它包括平衡盘、平衡环(平衡环套)、平衡管(见平衡盘结构图)

其作用原理

高压水通过间隙b0对平衡盘产生一个向右的作用力(轴向力),使转子部件右移,即平衡盘打开,产生一个b的间隙,高压水通过b进入平衡室,然后通过平衡管通到泵入口。当叶轮所受向左的合力与平衡盘所受向右的力平衡时,转子不再移动达到稳定运行状态。

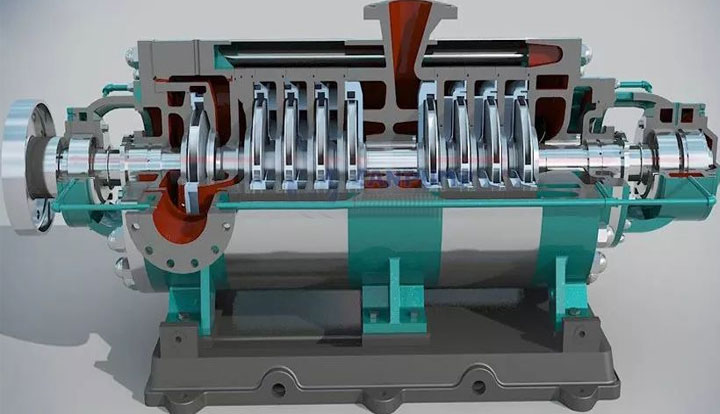

自平衡多级泵

自平衡泵结构描述

一组正叶轮与一组反叶轮相向对称布置,没有专门的平衡机构。出水段布置在两组叶轮中间。正叶轮与反叶轮流道用过渡管连接,水泵一端设有角接触球轴承。

工作原理

水流从吸入口进入泵腔后,经正叶轮、过渡管进入反叶轮进口,流经所有反叶轮后通过出水段进入管道。由于压力水对正、反叶轮产生的轴向力相反,互相抵消或基本抵消,不再需要专门的平衡机构,残余的轴向力由推力轴承承受。

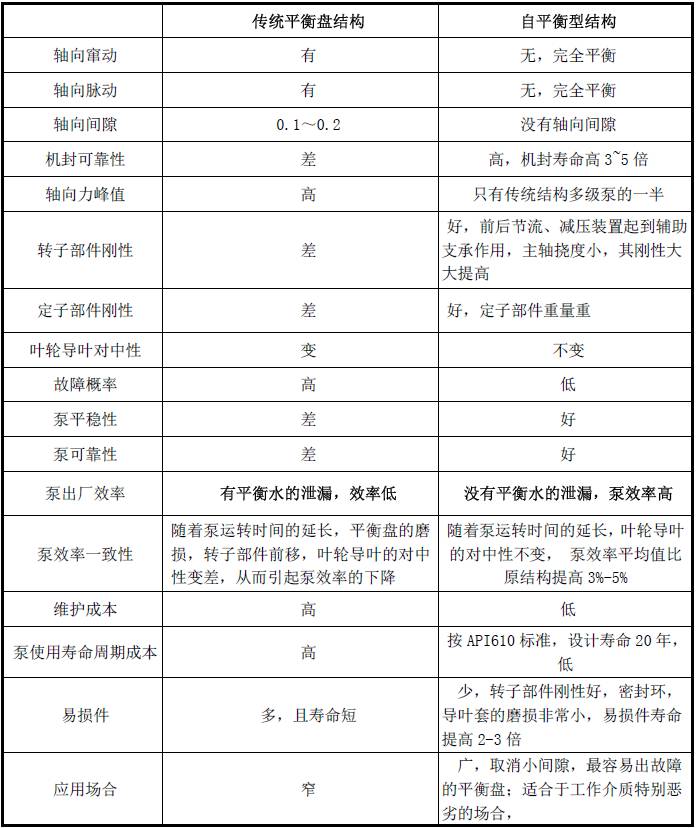

二、自平衡型水泵新结构与传统平衡盘结构泵的全部特点比较

三、自平衡泵与普通泵案例对

1)水泵节能对比

以市场上的MD420-95*10型泵,对比本公司生产的MD450-95*10(P)型泵,在运行过程中,特别是水质颗粒含量较多的场合,由于零件损耗严重等原因,普通MD型会有实际运行效率下降,而MD450-95*10(P)型泵为自平衡结构,没有平衡室泄漏等,实际运行基本没损耗,从而运行效率也不会变,相对于老结构的泵效率大大提升,达到节能的效果。按每天正常运行20小时,以运行1年(按300天)为限,节约能耗及资金如下:

|

MD420-95*10与MD450-95*10(P)参数对比表:单台水泵,取相同工况点 |

||||

|

序号 |

对比内容 |

MDS420-95*10 |

MDS450-95*10(P) |

对比效果 |

|

1 |

水泵结构 |

普通MD型 |

自平衡型 |

|

|

2 |

流量 |

420m3/h |

450m3/h |

|

|

3 |

扬程 |

950m |

950m |

|

|

普通MD型泵因平衡盘磨损,导致叶轮与导叶对中性下降,从而引起泵效率下降 |

||||

|

4 |

轴功率 |

1575KW |

1573KW |

|

|

5 |

吨水电耗 |

3.75KW |

3.5KW |

吨水每小时节电0.25kW |

|

按每天运行20小时,每年运行300天,共计:6000小时,每度按1元计算 年排水量为:420*6000=2520000m3 |

||||

|

6 |

年耗电量 |

9450000度 |

8820000度 |

每年节电720000度 |

|

7 |

月节约电费 |

|

|

月节约电费6万元 |

|

8 |

年节约电费 |

|

|

年节约电费72万元 |

|

9 |

年维护费用 |

多次更换平衡环,平衡盘等费用及人工费相当高 |

基本无维护费 |

|

|

注: 普通平衡盘结构的MD型泵,磨损相对较严重,备品备件更换量大,次数频繁;而MD(P)泵属自平衡结构,易损件较少,故障率低,使用成本低,维护也相对简单,且减少了维护次数,稍微衡量就可看出节省出的费用亦相当可观。 结论:采用MD450-95*10(P)型自平衡多级离心泵,每台泵运行一年电费即可节省72万元。 |

||||

2)水泵成本对比

|

序号 |

对比内容 |

MDS420-95*10 |

MDS450-95*10(P) |

备注 |

|

1 |

过渡管 |

无 |

有 |

用以将介质引导入次级进水段,形成反向轴向推力,实现轴向力对称平衡。 |

|

2 |

次级进水段 |

无 |

有 |

用以将介质引导入次级进水段,形成反向轴向推力,实现轴向力对称平衡。 |

|

3 |

一对角接触球轴承 |

无 |

有 |

平衡残余轴向力,以实现轴向力完全平衡 |

|

总结: MDS450-95*10(P)自平衡泵成本高于MDS420-95*10普通泵,主要由设计平衡轴向力结构上造成,自平衡泵为新型的2代产品,普通泵为老式产品。自平衡泵重于普通泵,单就材料成本就高于普通型泵,并且附加入一系列铸造及加工等费用。 节能效果、配件维护等后期费用方面,自平衡明显优于普通泵,从长远角度即泵的全生命周期上考虑,自平衡泵优于普通泵太多,并以得到市场的检验。 |

||||

四、自平衡泵的总体优势

高效节能:采用先进的水力模型,自主研发高效节能产品;由于泵转子没有了平衡盘的磨损及轴向窜动,叶轮与导叶的对中性始终处于最佳状态,不会像普通多级泵结构随平衡盘的磨损、转子部件前移而出现效率明显下降;且没有了平衡水的泄漏,减少了容积损失,在整体上提高了泵的运行效率,降低了轴功率,具有很好的节能效果;

新结构:具有对称布置的叶轮转子部件,各级对称叶轮所产生的轴向力相互抵消,无需采用平衡盘结构就能实现泵腔内巨大轴向推力的自动平衡,突破了多级泵的传统结构;

新技术:因招标产品扬程较高,主轴较长,在运行过程中主轴挠性较大,叶轮进口与密封环容易发生摩擦,导致效率下降及运行不稳定。而自平衡泵主轴中间位置设置节流减压装置(该项获国家专利证书),既能起到节流减压作用,也能起到辅助支撑作用,从而防止叶轮与密封环过快磨损,且方向相反的轴向力使转子部件始终处于受拉状态,提高了主轴的刚性,运行更稳定,所以自平衡泵可以做得更长,级数更高,更适合做高扬程泵;

叶轮的对称布置,使运行中产生的轴向推力基本得到自动平衡,从而不需要小间隙、高压降、易冲刷、易磨损、易出故障的平衡盘装置,使由于轴向力载荷产生的磨损和对系统干扰的不利影响降到最小。残余轴向力由推力轴承承受,这样使泵轴始终处于受拉状态、轴的受力状态均匀,且应力峰值较原型结构大大降低,从而提高了泵转子的刚性和临界转速,使泵转子运行的平稳性和可靠性显著提高;

">汽蚀性能好、使用寿命长:MDS(P)型泵首级叶轮采用双吸结构,与首级叶轮为单吸结构的同规格泵相比,必需汽蚀余量更低,吸水性能更好;同时优化的水力及结构设计、精密的铸造、可靠的耐磨材质,使泵具有很好的抗汽蚀性能,整机运转平稳、噪音低、使用寿命长;

机封强可靠性:泵启、停时转子部件没有轴向窜动,工作时没有轴向脉动,克服了一直困扰多级泵的机封可靠性差这一难题;

应用广泛:取消了小间隙平衡盘,比原型结构适应于介质性质更为恶劣的场合;

维护成本低:采用精密铸造,减少了易损部件,减少了更换易损件的装拆次数,延长了产品寿命,最大限度地避免了由于装拆过多引起的一系列问题,泵振动、噪音大大降低,维护成本大大降低;

产品零部件的通用性及互换性强。